Le Rôle Critique de l’Enrobage du Béton dans la Durabilité Structurale

L’intégrité et la pérennité des ouvrages en béton armé reposent sur un paramètre fondamental, souvent sous-estimé dans sa complexité : l’enrobage des armatures. Loin d’être une simple distance géométrique, l’enrobage constitue la première et la plus importante ligne de défense de la structure contre les agressions environnementales qui mènent inévitablement à sa dégradation. Sa conception et sa réalisation conditionnent directement la durée de vie de l’ouvrage.

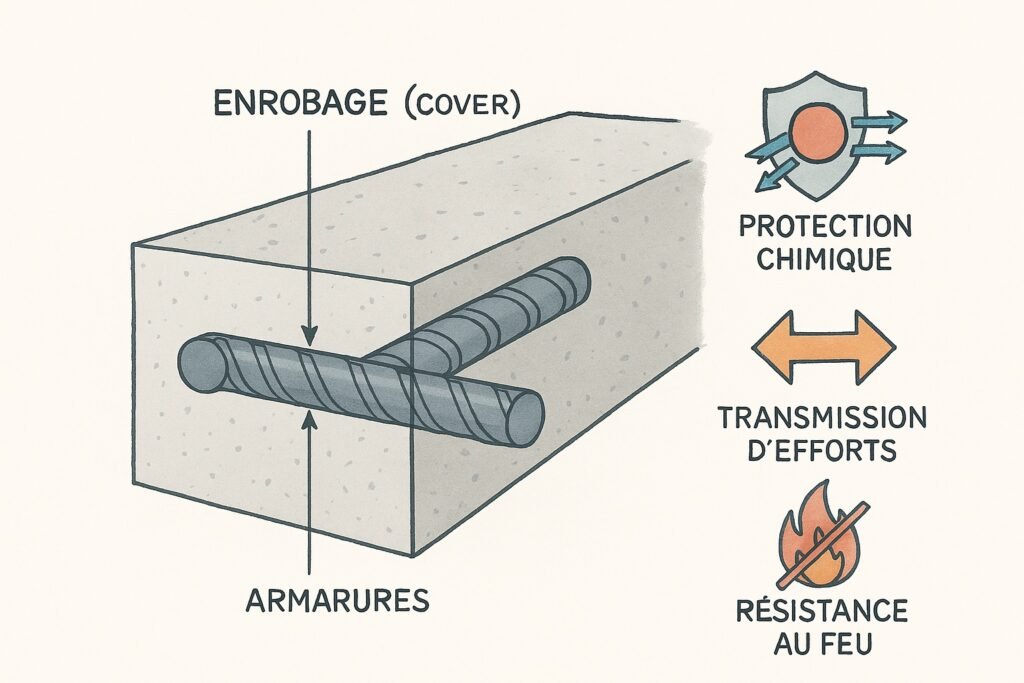

Définition et Fonctions Multiples de l’Enrobage

L’enrobage est défini comme la distance entre la surface de l’armature la plus proche (incluant cadres, étriers et armatures de peau) et la surface du béton. Cette couche de béton remplit trois fonctions critiques interdépendantes :

- Protection Chimique contre la Corrosion : La fonction la plus vitale de l’enrobage est de créer un environnement chimique protecteur pour l’acier. Le béton sain, par sa nature, possède une alcalinité élevée, avec un pH avoisinant 13. Cet environnement basique provoque la formation d’une fine couche d’oxyde stable à la surface de l’acier, un phénomène appelé « passivation », qui le protège efficacement contre la corrosion. L’enrobage agit comme une barrière physique qui ralentit la pénétration des agents agressifs (dioxyde de carbone, ions chlorures) susceptibles de neutraliser cette alcalinité et d’initier le processus de corrosion.

- Transmission des Efforts d’Adhérence : Le fonctionnement même du béton armé repose sur l’action composite de l’acier (résistant en traction) et du béton (résistant en compression). Cette collaboration n’est possible que grâce à une adhérence parfaite entre les deux matériaux. Un enrobage suffisant sur toute la circonférence de l’armature est indispensable pour garantir cette transmission des efforts et le comportement monolithique de l’élément structurel.

- Résistance au Feu : En cas d’incendie, l’enrobage sert de bouclier thermique. Il protège les armatures de l’élévation rapide de la température, retardant ainsi le moment où l’acier atteint sa température critique (environ 500°C) et perd une part significative de sa résistance mécanique, ce qui pourrait conduire à un effondrement de la structure.

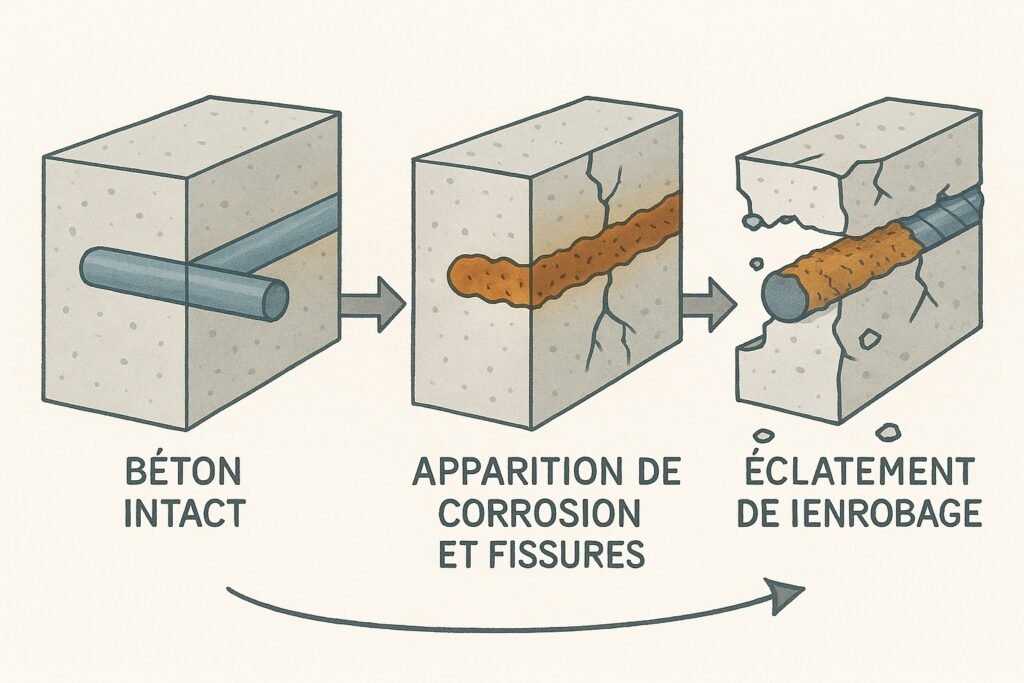

Le Processus de Dégradation : De la Dépassivation à l’Éclatement

La dégradation d’un ouvrage en béton armé est presque toujours liée à la défaillance de la protection offerte par l’enrobage. Ce processus se déroule en plusieurs étapes.

D’abord, la carbonatation, un phénomène de vieillissement naturel, se produit lorsque le dioxyde de carbone (CO2) de l’air pénètre dans la porosité du béton et réagit avec l’hydroxyde de calcium (portlandite), abaissant le pH du béton à une valeur proche de 9. Lorsque ce « front de carbonatation » atteint la surface de l’armature, la couche passive protectrice est détruite, un phénomène appelé

dépassivation.

Un mécanisme plus agressif est la pénétration des ions chlorures, fréquente dans les environnements marins ou les zones soumises aux sels de déverglaçage. Les ions chlorures peuvent rompre localement le film passif de l’acier, même en présence d’un pH élevé, initiant une corrosion par piqûres, particulièrement destructrice.

Une fois la dépassivation amorcée et en présence d’humidité et d’oxygène, la corrosion de l’acier commence. La formation de rouille (oxydes de fer) s’accompagne d’une expansion volumique considérable, le volume des produits de corrosion pouvant être de 4 à 8 fois supérieur à celui de l’acier initial. Cette expansion génère des contraintes de traction internes immenses que le béton ne peut supporter. Il en résulte l’apparition de fissures, suivies d’épaufrures (décollements superficiels) et, ultimement, de l’éclatement complet du béton d’enrobage. Ce phénomène expose davantage les armatures aux agents agressifs, accélérant de manière exponentielle la dégradation et réduisant la section d’acier résistante, ce qui compromet la capacité portante et la sécurité de l’ouvrage.

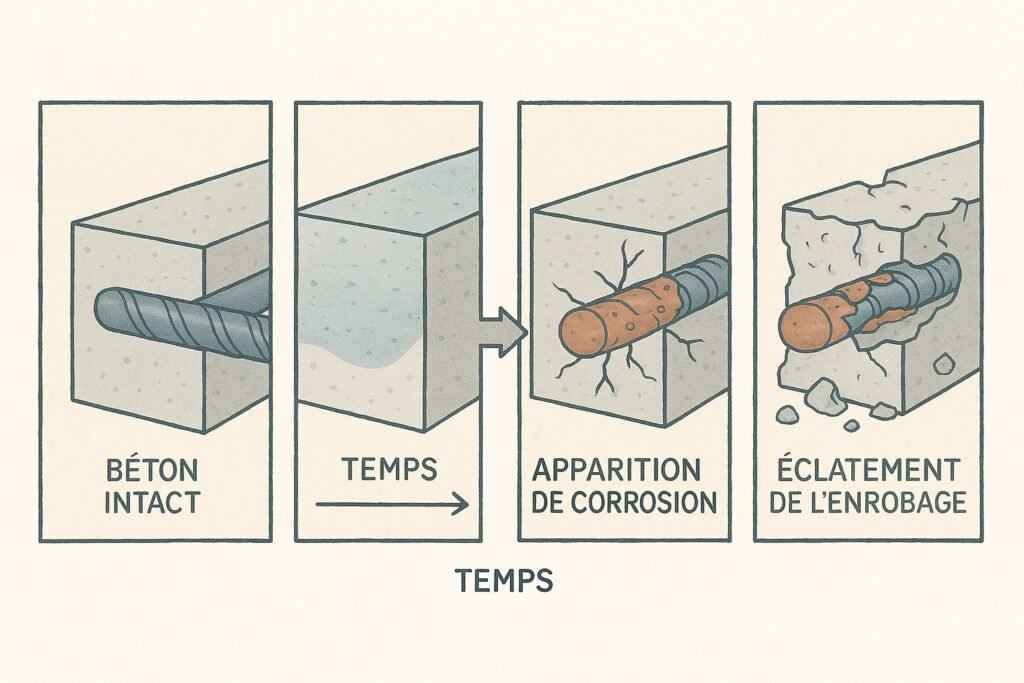

L’Enrobage comme « Capital Temps » de la Structure

La durée de vie d’une structure en béton armé est souvent modélisée en deux phases distinctes : une phase d’initiation et une phase de propagation de la corrosion. La phase d’initiation correspond au temps nécessaire aux agents agressifs pour traverser l’enrobage et amorcer la corrosion. La durée de cette phase est presque entièrement dictée par l’épaisseur et la qualité (compacité, faible porosité) du béton d’enrobage.

Dans cette optique, l’enrobage peut être considéré comme le « capital temps » de la structure. Un enrobage insuffisant, même de quelques millimètres par rapport aux spécifications de conception, réduit drastiquement cette période d’initiation et, par conséquent, la durée de vie attendue de l’ouvrage, menant à des défaillances prématurées. Par conséquent, la mesure de l’enrobage par Ferroscan transcende une simple vérification géométrique ; elle constitue une évaluation directe et non destructive du potentiel de durabilité « tel que construit » d’une structure. Elle quantifie la principale défense contre les mécanismes de défaillance les plus courants du béton armé, faisant de cet outil un instrument essentiel pour le contrôle qualité, le diagnostic et la maintenance prédictive.

Principes et Technologies de la Détection Électromagnétique

Pour évaluer l’enrobage et localiser les armatures sans endommager la structure, les experts en génie civil s’appuient principalement sur deux familles de technologies de contrôle non destructif (CND) : la pachométrie par induction électromagnétique (dont le Ferroscan est l’un des représentants les plus connus) et le géoradar (GPR). Bien que toutes deux utilisent des ondes électromagnétiques, leurs principes physiques, leurs capacités et leurs domaines d’application sont fondamentalement différents et complémentaires.

La Méthode Pachométrique (Ferroscan) : Induction par Impulsions et Courants de Foucault

Le fonctionnement du Ferroscan et des pachomètres similaires repose sur le principe de l’induction par impulsions électromagnétiques. L’appareil est équipé d’une sonde contenant des bobines émettrices et réceptrices.

- Les bobines émettrices sont chargées périodiquement par des impulsions de courant, ce qui génère un champ magnétique variable qui se propage dans le béton.

- Lorsque ce champ magnétique rencontre un matériau conducteur, comme une barre d’armature en acier, il induit à la surface de celle-ci des courants de Foucault.

- Ces courants de Foucault génèrent à leur tour un champ magnétique secondaire, de sens opposé au champ initial.

- Ce champ secondaire est détecté par les bobines réceptrices de la sonde, provoquant une variation de tension mesurable. L’amplitude de cette variation est directement liée à la proximité et à la taille de l’armature.

Cette méthode est intrinsèquement sélective : elle ne réagit qu’aux matériaux conducteurs. Le béton, le bois, le plastique et les vides, étant non conducteurs, sont « transparents » à cette technologie.

La Méthode Géoradar (GPR) : Propagation d’Ondes Électromagnétiques

Le géoradar (Ground-Penetrating Radar) fonctionne sur un principe analogue à celui d’un sonar, mais en utilisant des ondes électromagnétiques à haute fréquence plutôt que des ondes sonores.

- Une antenne émet une impulsion d’onde électromagnétique courte dans la structure.

- Cette onde se propage à travers le béton jusqu’à ce qu’elle rencontre une interface entre deux matériaux présentant des propriétés diélectriques différentes (par exemple, l’interface entre le béton et une barre d’acier, entre le béton et un conduit en PVC, ou entre le béton et un vide d’air).

- À chaque interface, une partie de l’énergie de l’onde est réfléchie vers la surface, tandis que le reste continue sa propagation en profondeur.

- Une antenne réceptrice capte les ondes réfléchies (échos). Le temps de parcours aller-retour de l’onde est mesuré, ce qui permet de calculer la profondeur de l’interface, à condition de connaître la vitesse de propagation de l’onde dans le béton.

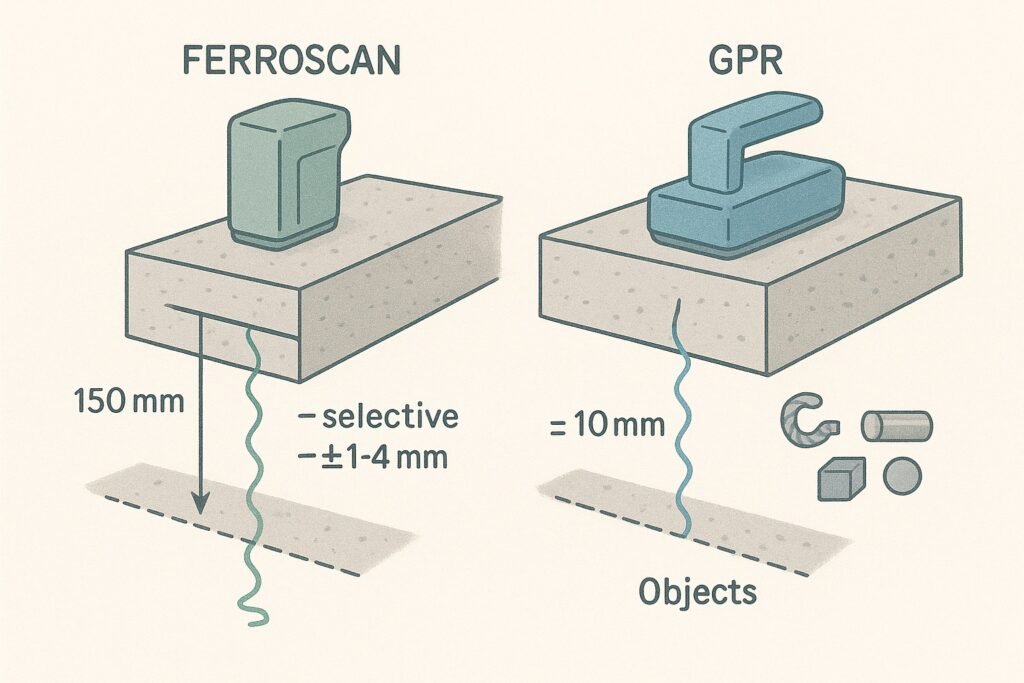

Synthèse Comparative : Ferroscan vs. GPR

Le choix entre le Ferroscan et le GPR n’est pas une question de supériorité technologique, mais une décision stratégique qui dépend de l’objectif du diagnostic. Leurs capacités respectives les destinent à des applications distinctes mais souvent complémentaires.

- Cible de Détection : Le Ferroscan ne détecte que les objets métalliques. Le GPR, quant à lui, détecte toute hétérogénéité diélectrique, ce qui inclut les armatures métalliques, mais aussi les conduits en PVC, les gaines de précontrainte, les vides, les zones humides et les décollements.

- Profondeur d’Investigation : Le Ferroscan est une technique optimisée pour les faibles profondeurs, très performante jusqu’à 10-15 cm et avec une profondeur maximale d’environ 200 mm pour les barres de gros diamètre. Le GPR offre une pénétration bien plus importante, pouvant atteindre 80 cm ou plus dans le béton, selon la fréquence de l’antenne utilisée.

- Précision : Pour la mesure d’enrobage de la première nappe d’armatures, le Ferroscan offre une précision millimétrique (typiquement ±1 à ±4 mm) inégalée par le GPR. La précision du GPR est de l’ordre de ±10 mm et est fortement dépendante de la calibration de la vitesse des ondes dans le béton, qui peut varier avec l’humidité et la composition du matériau.

- Estimation du Diamètre : Le Ferroscan est capable de fournir une estimation du diamètre des armatures, une fonction que le GPR ne possède pas.

- Mesure d’Épaisseur d’Élément : Inversement, le GPR peut mesurer l’épaisseur totale d’une dalle en détectant l’interface entre le béton et l’air ou le support sous-jacent, ce que le Ferroscan ne peut pas faire.

En pratique, un diagnostic complet peut nécessiter l’emploi des deux technologies. Par exemple, pour sécuriser un carottage, le GPR sera utilisé en premier lieu pour obtenir une cartographie globale et détecter tous les types d’obstacles potentiels (gaines de post-tension, conduits électriques en PVC) sur toute l’épaisseur de la dalle. Ensuite, le Ferroscan pourra être utilisé pour vérifier avec une grande précision l’enrobage des aciers dans la zone de forage identifiée comme étant sûre. Cette complémentarité fait du Ferroscan et du GPR non pas des concurrents, mais des partenaires dans l’arsenal du diagnostiqueur moderne.

Spécifications Techniques des Instruments de Référence

Le marché des pachomètres professionnels est dominé par deux instruments de référence : le Ferroscan de Hilti et le Profometer de Proceq (maintenant Screening Eagle). Bien qu’ils reposent sur le même principe physique, leurs spécifications techniques, leurs fonctionnalités et leurs écosystèmes logiciels présentent des différences notables.

Hilti Ferroscan PS 300

Le Hilti Ferroscan PS 300 est un système robuste et largement répandu sur les chantiers, reconnu pour sa simplicité d’utilisation et la clarté de ses résultats sur site.

- Profondeur de Détection : La profondeur maximale de localisation d’un objet est de 200 mm. Cependant, la fiabilité des mesures diminue avec la profondeur. L’estimation du diamètre et de l’enrobage est principalement efficace sur la première nappe d’armatures.

- Précision : La précision de localisation et de mesure de profondeur est excellente pour les faibles enrobages, spécifiée à $ \pm 1% $ de la distance de balayage $ \pm 3 $ mm.

- Résolution Spatiale : L’appareil peut distinguer deux objets voisins à condition qu’ils soient espacés d’au moins 30 mm.

- Estimation de Diamètre : Le PS 300 peut estimer le diamètre des barres détectées. Hilti souligne cependant qu’il s’agit d’une estimation et que pour une précision de 100%, une vérification destructive est nécessaire.

- Logiciel : Les données sont analysées via le logiciel Hilti PROFIS Detection, qui permet une visualisation 2D et 3D, la génération de rapports statistiques sur l’enrobage et l’exportation des données vers des logiciels de CAO.

Proceq Profometer 650 AI

Le Profometer 650 AI se distingue par ses fonctionnalités logicielles avancées, notamment l’intégration d’algorithmes d’intelligence artificielle pour affiner les mesures.

- Profondeur de Détection : La plage de mesure maximale est de 185 mm.

- Précision de l’Enrobage : La précision est de $ \pm 1 $ à $ \pm 4 $ mm, en fonction de la profondeur.

- Mesure de Diamètre : L’appareil peut estimer le diamètre de barres jusqu’à 40 mm, pour un enrobage maximal de 63 mm.

- Fonctionnalités « AI » : C’est le différenciateur clé de cet appareil. Il intègre un algorithme d’apprentissage automatique qui améliore la précision de l’estimation de l’enrobage, en particulier pour les configurations complexes comme les deuxièmes nappes d’armatures. Il permet également un étalonnage sur site : en mesurant l’enrobage réel d’une armature préalablement mise à nu, l’utilisateur peut calibrer l’appareil pour optimiser la précision sur l’ensemble de la zone d’étude.

- Logiciel : L’écosystème logiciel est double, avec le logiciel ProfometerLink pour PC et une application dédiée pour iPad, qui permet une analyse et un partage des données directement sur le terrain.

L’évolution de ces instruments, notamment avec l’intégration de l’intelligence artificielle chez Proceq et des logiciels de post-traitement de plus en plus puissants chez les deux fabricants, démontre une tendance claire. L’industrie s’éloigne de la simple détection pour aller vers des systèmes d’analyse de données plus sophistiqués. La valeur ajoutée se déplace du capteur brut vers l’algorithme qui interprète le signal, offrant ainsi aux ingénieurs des outils d’aide à la décision de plus en plus performants.

Tableau 3.1: Spécifications Techniques Comparatives des Pachomètres de Référence.

Guide Pratique de l’Auscultation sur Site

La réalisation d’une auscultation par Ferroscan sur un chantier requiert une méthodologie rigoureuse pour garantir la fiabilité des données collectées. Le mode opératoire varie significativement en fonction de l’objectif final : une simple prévention de touche avant perçage n’exige pas le même niveau de détail qu’une analyse structurelle complète pour un diagnostic de durabilité.

Phase 1 : Préparation et Planification

Avant toute mesure, une phase de préparation est indispensable.

- Définition de l’Objectif : Il est crucial de distinguer deux finalités principales qui conditionnent la suite des opérations. La première est la sécurisation de perçage ou de carottage, qui vise à localiser les armatures dans une zone restreinte pour éviter de les endommager. La seconde est l’analyse structurelle, qui a pour but de contrôler la conformité de l’enrobage, de vérifier l’espacement des aciers ou de reconstituer un plan de ferraillage sur une large surface.

- Préparation de la Surface : La zone à scanner doit être propre, sèche et accessible. Tout obstacle, revêtement non adhérent ou salissure doit être retiré. Sur des surfaces très rugueuses ou présentant des défauts, un léger ponçage peut être nécessaire pour assurer un déplacement fluide du scanner et un bon contact.

- Calibration de l’Appareil : L’étalonnage initial de l’instrument doit être effectué à distance de toute masse métallique significative pour ne pas fausser la mesure de référence. Pour les appareils le permettant, comme le Profometer AI, si une armature est déjà visible, un étalonnage sur cet enrobage connu permet d’atteindre une précision maximale pour le reste de la zone.

Phase 2 : Acquisition des Données – Deux Modes Opératoires

Le choix du mode d’acquisition découle directement de l’objectif défini en phase 1. Cette distinction est fondamentale car elle oppose une approche rapide et ponctuelle à une méthode systématique et exhaustive.

- Mode 1: « Quickscan » pour la Prévention de Touche : Ce mode est conçu pour une localisation rapide. L’opérateur effectue des balayages linéaires sur la zone d’intérêt. L’appareil affiche en temps réel la position des armatures détectées sous le capteur. À l’aide des repères de marquage latéraux et de l’affichage à l’écran, l’opérateur peut marquer directement sur le béton la position des aciers à éviter. Cette méthode est particulièrement adaptée aux besoins des entreprises de carottage ou des installateurs qui doivent s’assurer de percer en toute sécurité.

- Mode 2: « Imagescan » (Balayage de Zone) pour l’Analyse Structurelle : Cette méthode est requise pour toute analyse quantitative. Elle consiste à définir une zone de mesure quadrillée (par exemple, 60×60 cm) à l’aide de grilles de mesure papier ou en traçant un carroyage directement sur la surface. L’opérateur balaye ensuite méthodiquement chaque ligne de la grille, dans un sens puis dans l’autre. L’appareil enregistre les données de chaque passage et les combine pour construire une image 2D ou 3D complète du maillage d’armatures. Ce processus, bien que plus long, est indispensable pour les ingénieurs et diagnostiqueurs qui ont besoin de données exhaustives pour évaluer la conformité de l’enrobage ou la densité du ferraillage.

Phase 3 : Analyse sur Site et Marquage

Grâce aux écrans intégrés, une première analyse peut être effectuée directement sur le chantier. Les vues en plan et en coupe permettent de visualiser la disposition des armatures et de mesurer les enrobages ponctuels. L’opérateur peut alors marquer les zones conformes, les zones à risque (enrobage faible) ou les emplacements sûrs pour des interventions ultérieures.

Phase 4 : Transfert et Analyse Approfondie des Données

Pour une analyse structurelle complète, les données brutes collectées en mode « Imagescan » doivent être transférées sur un ordinateur. Des logiciels dédiés comme Hilti PROFIS Detection permettent alors une analyse détaillée, la génération de vues 3D, l’élaboration de rapports statistiques (distribution des enrobages, histogrammes) et la documentation complète de l’intervention, qui constitue le livrable final pour le client.

Conditions de Fiabilité et Limites Connues

La technologie Ferroscan, bien que très performante, n’est pas infaillible. Sa fiabilité dépend de manière critique des conditions d’utilisation et de la configuration du ferraillage. Un opérateur expert ne se contente pas de lire une valeur sur l’écran ; il évalue le contexte pour déterminer le degré de confiance à accorder à cette mesure.

- Profondeur de Détection : La principale limite de la méthode est la profondeur. La précision des mesures, en particulier celle de l’estimation du diamètre et de l’enrobage, diminue de façon significative avec l’augmentation de la distance à la surface. Les mesures les plus fiables sont obtenues pour la première nappe d’armatures et à des profondeurs d’enrobage faibles, typiquement inférieures à 60-80 mm. Au-delà, l’appareil peut encore localiser les barres jusqu’à une profondeur maximale d’environ 200 mm, mais les données quantitatives deviennent moins précises.

- Densité et Espacement des Armatures : C’est le facteur le plus critique influençant la fiabilité. Lorsque les armatures sont très rapprochées, leurs champs magnétiques interfèrent, ce qui rend leur distinction difficile, voire impossible pour l’appareil.

- Ratio Espacement/Enrobage (S:C) : La capacité à résoudre deux barres distinctes dépend du rapport entre leur espacement (S) et leur profondeur d’enrobage (C). Si ce ratio est faible (barres très proches et/ou très profondes), l’appareil peut percevoir les deux barres comme un seul objet plus grand, faussant ainsi les mesures d’enrobage et de diamètre.

- Espacement Minimal : Les fabricants spécifient une distance minimale requise entre deux objets pour qu’ils puissent être détectés séparément (par exemple, 30 mm pour le Hilti PS 300).

- Effet d’Écran : Un treillis soudé ou une nappe d’armatures très dense en surface peut créer un « effet d’écran » électromagnétique, empêchant la détection fiable des nappes inférieures. Dans de telles configurations, seule la première couche est généralement analysable avec précision.

- Estimation du Diamètre – Une Précision Relative : Il est impératif de comprendre que la détermination du diamètre par Ferroscan est une estimation basée sur l’analyse de la réponse du signal magnétique, et non une mesure directe. La précision est typiquement de

- ±1 classe de diamètre standard et n’est considérée comme fiable qu’à des profondeurs d’enrobage limitées. Les fabricants, comme Hilti, précisent explicitement que pour une certitude de 100% sur le diamètre, une mise à nu de l’armature et une mesure directe au pied à coulisse sont indispensables.

- Influence des Conditions du Site : Les fiches techniques des appareils mentionnent systématiquement que « la performance et la précision peuvent être significativement affectées par les conditions du site ». Cela inclut non seulement la rugosité de la surface qui peut perturber le balayage, mais aussi la présence d’autres éléments métalliques (fibres métalliques dans le béton, treillis de support d’enduit) qui peuvent créer des interférences.

L’expertise de l’opérateur réside donc dans sa capacité à intégrer ces facteurs. Face à un radargramme montrant des signaux fusionnés ou des lectures incohérentes, un professionnel saura identifier que l’appareil opère en dehors de son enveloppe de fiabilité et signalera ces données comme étant de faible confiance, nécessitant une confirmation par une autre méthode (GPR ou sondage destructif).

Intégration du Ferroscan dans une Stratégie de Diagnostic Complète

Le Ferroscan, bien que puissant, révèle tout son potentiel lorsqu’il est intégré dans une stratégie de diagnostic globale et phasée. Une expertise structurelle moderne ne repose jamais sur un seul outil, mais sur la complémentarité des méthodes pour construire un diagnostic robuste et fiable. La combinaison des essais non destructifs (END) et des essais destructifs (ED) est au cœur de cette démarche.

La Complémentarité des Essais Non Destructifs (END) et Destructifs (ED)

Les deux approches répondent à des besoins différents et se complètent mutuellement :

- Essais Non Destructifs (Ferroscan, GPR) : Ils permettent une auscultation rapide et à grande échelle de la structure sans l’endommager. Ils fournissent une cartographie globale, qualitative et semi-quantitative, idéale pour identifier des tendances, des zones hétérogènes ou des anomalies. Cependant, ils fournissent des mesures indirectes de certaines propriétés et possèdent des limites de précision inhérentes.

- Essais Destructifs (Carottage, Burinage) : Ils fournissent des données quantitatives précises et directes sur les propriétés des matériaux en des points spécifiques. Ils sont considérés comme la « vérité terrain » (« ground truth »). Leur nature invasive, leur coût élevé et leur caractère ponctuel limitent cependant leur utilisation à des zones stratégiques.

Une Stratégie de Diagnostic Phasée

Une stratégie de diagnostic efficace s’articule généralement en trois phases, optimisant ainsi les coûts et minimisant les dommages à la structure.

- Phase 1 – Auscultation Globale (END) : La première étape consiste à utiliser des méthodes non destructives pour cartographier de larges zones de l’ouvrage. Le Ferroscan est déployé pour obtenir des données précises sur l’enrobage et la disposition de la première nappe d’armatures, tandis que le GPR peut être utilisé pour sonder plus en profondeur et détecter des éléments non métalliques ou des vides. Cette phase permet d’identifier les zones critiques : zones d’enrobage faible, zones de forte densité de ferraillage, anomalies, etc.

- Phase 2 – Sondages Destructifs Ciblés (ED) : Les résultats de la phase 1 guident le positionnement d’un nombre limité de sondages destructifs. Plutôt que de carotter ou buriner « à l’aveugle », l’ingénieur choisit des emplacements pertinents pour vérifier une hypothèse ou caractériser une anomalie.

- Carottage : Des carottes de béton sont prélevées dans des zones jugées représentatives ou suspectes pour réaliser en laboratoire des essais de résistance à la compression (conformément à la norme NF EN 12504-1), mesurer la profondeur de carbonatation ou analyser la teneur en chlorures.

- Burinage : De petites fenêtres d’inspection sont ouvertes par burinage pour exposer directement une armature. Cela permet de mesurer son diamètre réel avec une précision absolue, d’évaluer visuellement son état de corrosion et de prélever un échantillon d’acier pour des essais de traction si nécessaire.

- Phase 3 – Analyse et Calibrage : C’est l’étape de synthèse. Les données « vérité terrain » obtenues par les essais destructifs sont utilisées pour calibrer et valider les résultats des essais non destructifs. Par exemple, le diamètre réel mesuré sur une armature mise à nu peut être entré dans le logiciel du Profometer AI pour affiner les estimations de l’enrobage sur l’ensemble de la zone scannée. Cette corrélation entre les données globales (END) et les données ponctuelles précises (ED) maximise la fiabilité du diagnostic final et la confiance dans les conclusions du rapport.

L’étude du pont de la Tartagine illustre cette approche, où des investigations par Ferroscan et GPR ont été menées pour déterminer les enrobages et les espacements des armatures, fournissant une base de données complète pour le diagnostic structurel. Cette méthodologie phasée représente une gestion optimisée des risques et des coûts : elle utilise les END, plus économiques, pour couvrir de grandes surfaces et ne déploie les ED, plus coûteux et invasifs, que là où ils apportent une valeur ajoutée maximale.

Analyse des Données, Visualisation et Rapports

L’efficacité des systèmes Ferroscan modernes ne réside pas uniquement dans la qualité de leurs capteurs, mais de plus en plus dans la puissance des logiciels de post-traitement qui transforment les données brutes en informations visuelles et analytiques exploitables. Ces outils logiciels sont essentiels pour interpréter les résultats, générer des livrables professionnels et intégrer les données d’auscultation dans un flux de travail numérique plus large.

Du Chantier au Bureau : Le Rôle du Logiciel

Après l’acquisition sur site, les données des balayages de zone (« Imagescan ») sont transférées vers un ordinateur pour une analyse approfondie. Des plateformes logicielles comme Hilti PROFIS Detection et l’écosystème Screening Eagle (ProfometerLink / Workspace) sont spécifiquement conçues pour cette tâche. Elles permettent de manipuler, filtrer et interpréter les données bien au-delà des capacités de l’écran intégré de l’appareil.

Visualisation Avancée des Données

La principale force de ces logiciels est leur capacité à traduire des signaux électromagnétiques complexes en représentations graphiques intuitives.

- Vues 2D et Coupes Transversales : Le logiciel génère des vues en plan claires et des coupes transversales précises du ferraillage, permettant de visualiser la disposition des armatures, de mesurer les espacements et les enrobages avec des outils numériques.

- Modélisation 3D : À partir des données d’un balayage de zone complet, le logiciel peut extruder les informations pour créer un modèle 3D de la cage d’armature « telle que construite ». Cette visualisation tridimensionnelle offre une compréhension inégalée des agencements complexes, des superpositions de nappes et des zones de recouvrement.

- Réalité Augmentée (RA) : La technologie de pointe, notamment proposée par Screening Eagle avec son application pour iPad, permet de superposer le modèle 3D des armatures directement sur l’image de la caméra en temps réel. L’opérateur peut ainsi littéralement « voir à travers » le béton sur son écran, offrant une aide à la décision et une communication sur site d’une efficacité redoutable.

Analyse Statistique et Rapports

Au-delà de la simple visualisation, ces plateformes logicielles sont de puissants outils d’analyse. Elles peuvent traiter les données d’une large zone pour générer des statistiques sur la distribution de l’enrobage. Des « cartes de chaleur » (heat maps) peuvent être créées, utilisant un code couleur pour mettre en évidence instantanément les zones où l’enrobage est insuffisant et non conforme aux spécifications, par rapport aux zones conformes. Ces analyses sont ensuite compilées dans des rapports professionnels complets, incluant images, graphiques, tableaux de données et annotations, qui constituent le livrable final pour le client.

Intégration dans le Flux de Travail Numérique (BIM/CAO)

L’une des avancées les plus significatives est la capacité d’exporter les données de l’auscultation vers des formats compatibles avec les logiciels de Conception Assistée par Ordinateur (CAO) et de Modélisation des Informations du Bâtiment (BIM), tels qu’AutoCAD, Revit ou Tekla. Cette fonctionnalité transforme le Ferroscan d’un simple outil de diagnostic en un maillon essentiel de la chaîne numérique.

Cette intégration permet de superposer le modèle 3D du ferraillage « tel que construit » avec le modèle de conception original. Les ingénieurs peuvent ainsi :

- Vérifier la conformité de l’exécution par rapport aux plans.

- Détecter les conflits (clash detection) avant de planifier des travaux de rénovation, comme le percement d’une nouvelle ouverture.

- Créer ou enrichir le jumeau numérique d’un ouvrage existant, fournissant des données précises pour la gestion et la maintenance de l’actif tout au long de son cycle de vie.

Ainsi, le résultat d’une auscultation Ferroscan n’est plus seulement un rapport statique, mais un ensemble de données dynamiques et exploitables. Il ne répond plus seulement à la question « Qu’y a-t-il dans ce béton? », mais fournit les informations fondamentales pour répondre à la question « Que pouvons-nous faire avec cette structure? ».