Le Paradoxe du Béton

Le béton armé est le matériau de construction le plus utilisé au monde, synonyme de robustesse, de résilience et de longévité. Des ponts audacieux aux gratte-ciels vertigineux, il façonne notre environnement bâti. Pourtant, cette force apparente repose sur une alliance fragile entre le béton, qui excelle en compression, et l’acier qu’il renferme, qui lui confère sa résistance en traction. La pathologie la plus répandue, la plus insidieuse et la plus coûteuse affectant ces infrastructures est la corrosion de ces armatures d’acier. Ce processus destructeur est presque systématiquement initié par une défaillance de la première et plus importante ligne de défense : l’enrobage.

En tant qu’experts en diagnostic de structures chez Ferdetec, nous constatons quotidiennement sur le terrain que l’enrobage n’est pas un simple détail de construction, mais un paramètre d’ingénierie fondamental. Il est le garant de la durabilité, de la sécurité et de la valeur patrimoniale des ouvrages. Une épaisseur d’enrobage insuffisante ou de mauvaise qualité est une porte ouverte à une dégradation prématurée, engageant des coûts de réparation exponentiels et pouvant compromettre la stabilité structurelle.

Cet article pilier a pour vocation de démystifier l’enrobage, en partant des exigences normatives jusqu’aux techniques de contrôle les plus avancées. Nous aborderons les aspects de conception, les réalités du chantier et les méthodologies de diagnostic qui permettent de garantir la pérennité des constructions en béton armé.

Section 1 : Qu’est-ce que l’Enrobage? Le Double Bouclier des Armatures

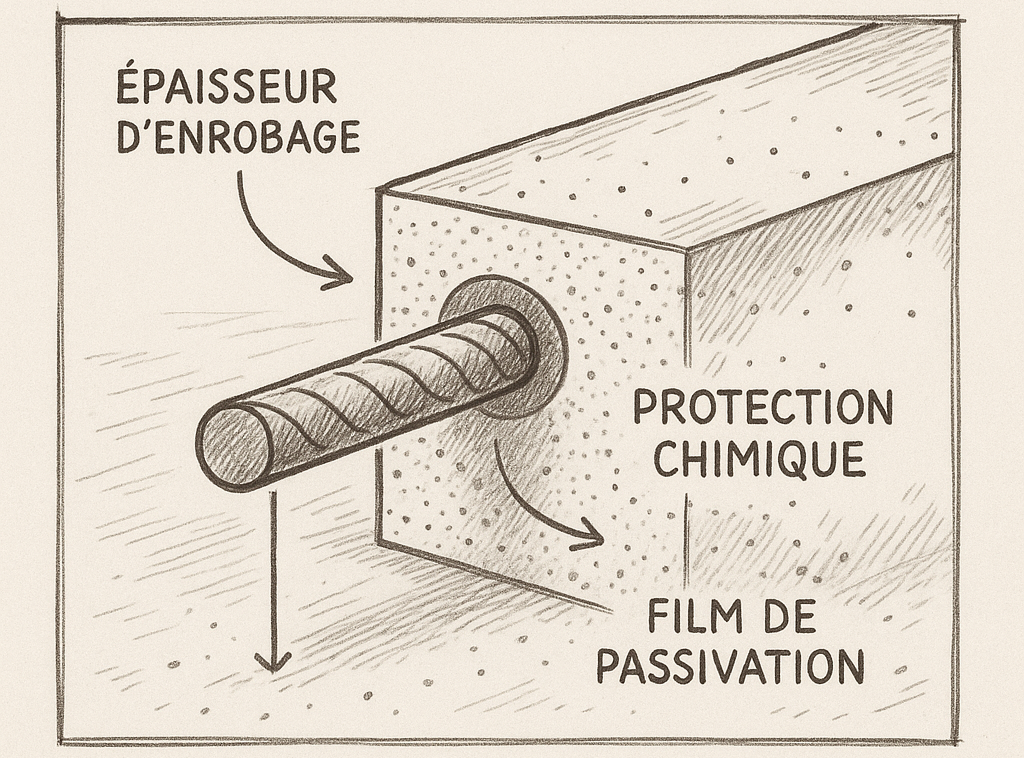

L’enrobage est défini comme l’épaisseur de béton située entre la surface extérieure d’un élément et l’armature la plus proche de cette surface. Sa fonction n’est pas directement structurelle au sens de la reprise de charge, mais elle est absolument essentielle à la durabilité de l’ouvrage en assurant une double protection, à la fois chimique et physique.

La Protection Chimique : Le Bain de Passivité

Le béton jeune est un milieu chimiquement très basique. L’hydratation du ciment, réaction entre les silicates et l’eau, libère de l’hydroxyde de calcium (portlandite, Ca(OH)2), maintenant la solution interstitielle du béton à un pH très élevé, typiquement compris entre 12,5 et 13,5. Dans cet environnement hautement alcalin, l’acier se recouvre spontanément d’une couche d’oxydes de fer microscopique, dense, stable et protectrice, appelée « film de passivation ». Tant que ce film est intact et que le milieu reste basique, l’acier est dans un état passif où sa vitesse de corrosion est extrêmement faible, voire négligeable. L’enrobage agit donc comme un réservoir d’alcalinité qui crée et maintient cette protection chimique indispensable. C’est cette barrière chimique qui constitue la première défense intrinsèque du béton armé contre la corrosion.

La Protection Physique : Une Barrière Contre les Agressions

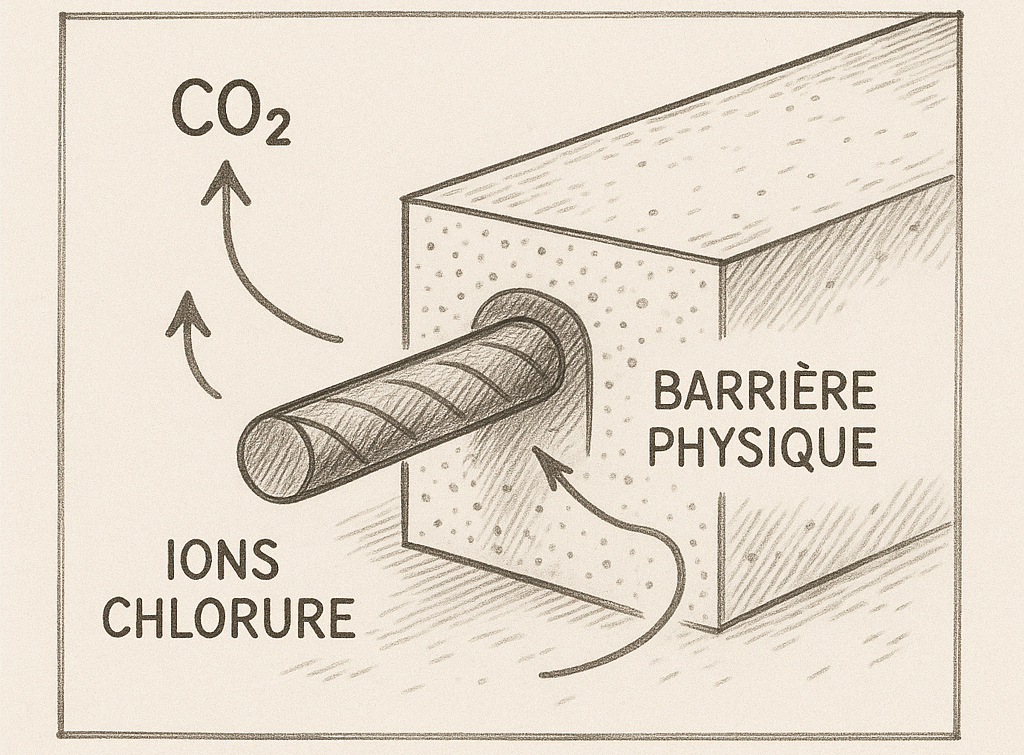

Au-delà de son rôle chimique, l’enrobage constitue une barrière physique qui ralentit la pénétration des agents agressifs depuis l’environnement extérieur vers les armatures. Les deux principaux agents initiateurs de la corrosion sont :

- Le dioxyde de carbone (CO2) atmosphérique.

- Les ions chlorure (Cl−), présents notamment dans les sels de déverglaçage ou les environnements marins.

La capacité de l’enrobage à jouer ce rôle de barrière dépend directement de sa qualité, c’est-à-dire de sa compacité et de sa faible perméabilité. Ces propriétés sont elles-mêmes le fruit d’une formulation de béton adéquate (notamment un rapport Eau/Ciment maîtrisé) et d’une mise en œuvre soignée (vibration correcte pour éviter les nids de gravier, cure appropriée pour limiter la fissuration de retrait). Un enrobage épais mais poreux offrira une protection bien moindre qu’un enrobage plus mince mais très compact.

La Protection Physique : Une Barrière Contre les Agressions

Au-delà de son rôle chimique, l’enrobage constitue une barrière physique qui ralentit la pénétration des agents agressifs depuis l’environnement extérieur vers les armatures. Les deux principaux agents initiateurs de la corrosion sont :

- Le dioxyde de carbone (CO2) atmosphérique.

- Les ions chlorure (Cl−), présents notamment dans les sels de déverglaçage ou les environnements marins.

La capacité de l’enrobage à jouer ce rôle de barrière dépend directement de sa qualité, c’est-à-dire de sa compacité et de sa faible perméabilité. Ces propriétés sont elles-mêmes le fruit d’une formulation de béton adéquate (notamment un rapport Eau/Ciment maîtrisé) et d’une mise en œuvre soignée (vibration correcte pour éviter les nids de gravier, cure appropriée pour limiter la fissuration de retrait). Un enrobage épais mais poreux offrira une protection bien moindre qu’un enrobage plus mince mais très compact.

Section 2 : L’Enrobage sous l’Angle Normatif : Décryptage Pratique de l’Eurocode 2

La durabilité n’est pas une notion abstraite laissée à l’appréciation du constructeur. Les normes européennes, en particulier l’Eurocode 2 (NF EN 1992-1-1) pour le calcul des structures et la norme

NF EN 206 pour la spécification des bétons , la définissent de manière rigoureuse et quantitative.

Le Contexte Normatif : Lier l’Ouvrage à son Environnement

Le concept clé de la durabilité est celui des Classes d’Exposition. Avant tout calcul, le concepteur doit analyser l’environnement de l’ouvrage et classer chaque partie de la structure selon les agressions qu’elle subira au cours de sa vie. Ces classes, définies dans la norme NF EN 206, décrivent les risques de dégradation :

- XC (Corrosion by Carbonation) : Risque de corrosion induite par la carbonatation.

- XD (Corrosion by De-icing salts) : Risque de corrosion par les chlorures autres que marins (sels de déverglaçage).

- XS (Corrosion by Sea water) : Risque de corrosion par les chlorures de l’eau de mer.

- XF (Freeze/Thaw Attack) : Risque d’attaque par le gel/dégel.

- XA (Chemical Attack) : Risque d’attaque chimique.

Ces classes déterminent les exigences minimales pour la formulation du béton (résistance, rapport Eau/Ciment, etc.) et, de manière cruciale, pour l’épaisseur d’enrobage.

La Formule Clé : cnom=cmin+Δcdev

L’enrobage spécifié sur les plans, appelé enrobage nominal (cnom), n’est pas une valeur arbitraire. Il est le résultat d’un calcul précis défini dans la section 4 de l’Eurocode 2. Cette formule simple est au cœur de la conception durable :

cnom=cmin+Δcdev

Décortiquons ses termes sous un angle pratique :

- cmin (Enrobage Minimal) : C’est la valeur la plus faible que l’enrobage peut prendre en tout point de la structure pour garantir sa performance. Elle est définie comme la valeur maximale entre trois critères :

- cmin,b : L’enrobage requis pour assurer une bonne adhérence entre l’acier et le béton, généralement égal au diamètre de l’armature.

- cmin,dur : L’enrobage requis pour garantir la durabilité. Cette valeur est directement liée à la classe d’exposition et à la classe structurale de l’ouvrage. C’est le paramètre le plus critique pour la longévité de la structure face à la corrosion.

- Une valeur plancher de 10 mm pour des raisons pratiques de mise en œuvre.

- Δcdev (Marge pour Écarts d’Exécution) : C’est ici que la norme rencontre la réalité du chantier. L’Eurocode 2 reconnaît qu’une précision parfaite lors de la mise en place des aciers et des coffrages est illusoire. Δcdev est une tolérance, une marge de sécurité ajoutée à cmin pour tenir compte des inévitables imprécisions de mise en œuvre. En France, pour le béton coulé en place, cette marge est généralement fixée à 10 mm. Ce terme n’est pas une permission pour un travail de moindre qualité ; c’est une reconnaissance pragmatique de la variabilité de l’exécution qui justifie, en retour, la nécessité d’un contrôle rigoureux.

- cnom (Enrobage Nominal) : C’est la somme des deux termes précédents. C’est la valeur cible que le concepteur indique sur les plans et que l’entreprise doit s’efforcer d’atteindre et de respecter sur l’ensemble de l’ouvrage.

Le terme Δcdev est fondamental. Il constitue la justification normative du contrôle non destructif. En allouant une marge pour les écarts, la norme pose implicitement la question : comment le maître d’ouvrage peut-il s’assurer que les écarts réels sur site sont bien contenus dans cette marge? La seule réponse objective est la mesure. Le diagnostic d’enrobage n’est donc pas une simple vérification, mais une étape logique et nécessaire du processus qualité, directement inscrite dans la philosophie de la norme de conception.

Tableau : Classes d’Exposition (Corrosion) et Exigences d’Enrobage

Le tableau suivant synthétise le lien direct entre l’environnement, la classe d’exposition et l’exigence d’enrobage minimal de durabilité (cmin,dur) pour une durée d’utilisation de 50 ans (classe structurale S4), selon l’Annexe Nationale française de l’Eurocode 2.

Classe d’Exposition | Description de l’Environnement | Exemples Pratiques | cmin,dur (mm) |

XC1 | Sec ou humide en permanence | Intérieur de bâtiments (locaux secs), éléments en fondation immergés en permanence en eau non agressive. | 10 |

XC2 | Humide, rarement sec | Parties de réservoirs, fondations en contact avec un sol humide. | 20 |

XC3 | Humidité modérée | Intérieur de bâtiments avec humidité élevée (buanderies), faces extérieures abritées de la pluie. | 20 |

XC4 | Alternance d’humidité et de séchage | Surfaces extérieures exposées à la pluie (façades, balcons, piles de ponts). | 25 |

XD1 | Humidité modérée, chlorures aéroportés | Parties de ponts au-dessus des voies de circulation, parkings couverts. | 30 |

XD2 | Humide, rarement sec, chlorures | Piscines, ouvrages exposés aux eaux industrielles contenant des chlorures. | 35 |

XD3 | Alternance d’humidité et de séchage, chlorures | Éléments de ponts, dalles de parkings, soumis aux sels de déverglaçage. | 40 |

XS1 | Exposé à l’air marin mais pas directement aux embruns | Structures sur ou à proximité des côtes (typiquement > 100-500 m du rivage). | 30 |

XS2 | Immergé en permanence en eau de mer | Éléments de structures marines totalement immergés. | 35 |

XS3 | Zones de marnage, soumises aux marées, embruns et projections | Piles de jetées, quais, ouvrages en front de mer. | 40 |

Ce tableau illustre pourquoi un diagnostic précis est essentiel : un défaut d’enrobage de 15 mm sur une pile de pont en zone de salage (XD3) peut ramener sa protection effective au niveau requis pour un simple intérieur de bâtiment (XC1), compromettant sa durabilité dès le premier jour.

Section 3 : La Pathologie de la Corrosion : Chronique d’une Dégradation Annoncée

Lorsque la protection offerte par l’enrobage est défaillante, soit par une épaisseur insuffisante, soit par une mauvaise qualité du béton, les processus de dégradation s’enclenchent.

Les Mécanismes d’Attaque

Deux phénomènes principaux sont responsables de la destruction du film passif protecteur des armatures :

- La Carbonatation : Le CO2 de l’air, en présence d’humidité, pénètre dans la porosité du béton et réagit avec l’hydroxyde de calcium. Cette réaction chimique lente mais inexorable transforme la chaux (basique) en carbonate de calcium (neutre) et fait chuter le pH du béton de ~13 à une valeur proche de 9. Lorsque ce « front de carbonatation » atteint la surface des armatures, le film passif n’est plus stable et se dissout. L’acier est alors « dépassivé » et devient vulnérable à la corrosion en présence d’humidité et d’oxygène. La progression de ce front est souvent modélisée par une loi de diffusion parabolique, proportionnelle à la racine carrée du temps :

- x=kt, où x est la profondeur de carbonatation et k un coefficient dépendant de la qualité du béton et de l’environnement.

- La Pénétration des Chlorures : Les ions chlorure sont beaucoup plus agressifs. Ils n’ont pas besoin de neutraliser l’ensemble du béton pour agir. Ils migrent à travers le réseau poreux et, une fois une concentration critique atteinte à la surface de l’acier, ils percent localement le film passif, même si le pH du béton est encore élevé. Cela déclenche une corrosion très localisée, intense et rapide, dite « corrosion par piqûres ». Le seuil critique de concentration en chlorures pour le béton armé est fixé par la norme NF EN 206 à environ 0,4% de la masse de ciment.

Les Deux Phases de la Dégradation (Modèle de Tuuti)

Le processus de corrosion se déroule en deux phases distinctes, un concept formalisé par le modèle de Tuuti :

- Phase 1 : L’Initiation (ou Incubation) : C’est la période « silencieuse » et non visible durant laquelle les agents agressifs (CO2 ou Cl−) migrent à travers l’enrobage pour atteindre l’acier. La durée de cette phase, qui peut s’étendre sur plusieurs décennies pour un ouvrage bien conçu, dépend directement de l’épaisseur et de la qualité (perméabilité) de l’enrobage. Chaque millimètre d’enrobage de qualité « achète du temps », prolongeant cette période cruciale sans dommage.

- Phase 2 : La Propagation : Une fois la dépassivation amorcée, la corrosion active commence. Le fer se transforme en oxydes de fer (rouille). Ce processus est de nature électrochimique : il nécessite une anode (la zone où le fer se dissout en perdant des électrons), une cathode (une zone voisine où l’oxygène est réduit en gagnant ces électrons) et un électrolyte pour permettre la circulation des ions (l’eau contenue dans les pores du béton).

Les Conséquences Physiques

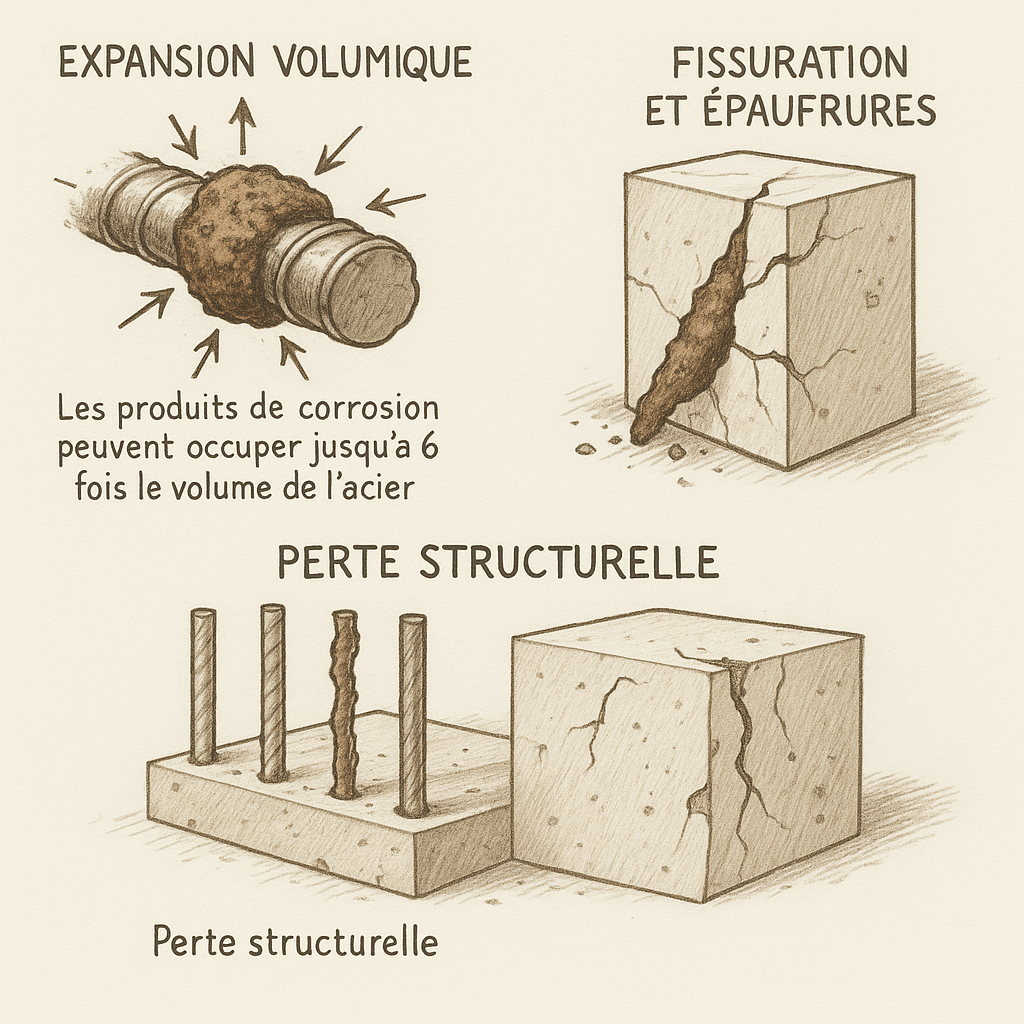

La phase de propagation est destructive à cause d’un phénomène physique implacable :

- L’Expansion Volumique : Les produits de corrosion (la rouille) sont beaucoup moins denses que l’acier. Ils occupent un volume jusqu’à 6 fois supérieur à celui du métal d’origine qui a été consommé.

- Fissuration et Épaufrures : Cette expansion génère d’énormes contraintes de traction internes dans le béton environnant. Comme le béton est très peu résistant en traction, ces contraintes provoquent d’abord des fissures parallèles aux armatures, puis l’éclatement et la chute du béton d’enrobage. Ce phénomène est appelé « épaufrure ».

Perte Structurelle : Les épaufrures exposent encore plus les aciers à l’environnement, accélérant drastiquement la corrosion. Simultanément, la corrosion réduit la section efficace des barres d’acier et dégrade leur adhérence avec le béton, compromettant à terme la capacité portante et la sécurité de l’ouvrage.

Section 4 : Du Plan au Chantier : Les Défis de la Mise en Œuvre

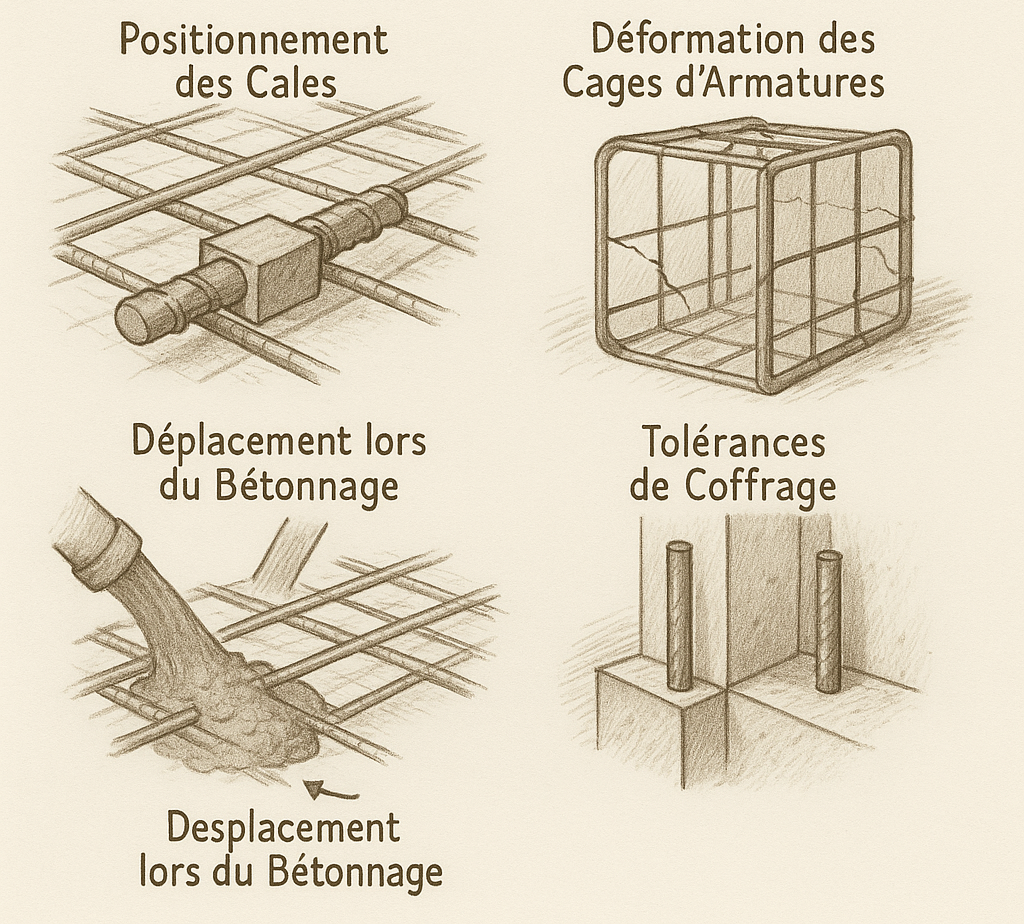

La valeur de cnom calculée par l’ingénieur structure est une cible théorique. La valeur réelle obtenue sur site est le résultat d’une succession d’opérations de chantier, chacune étant une source potentielle d’erreur qui peut compromettre le résultat final.

Les Causes Fréquentes de Non-conformité

L’expérience de Ferdetec sur des centaines de chantiers et d’ouvrages existants a permis d’identifier les causes récurrentes de défauts d’enrobage :

- Positionnement des Cales : Les cales d’enrobage (ou « distanciers ») sont cruciales pour maintenir les cages d’armatures à la bonne distance du coffrage. Des cales inadaptées au poids des aciers, en nombre insuffisant, mal positionnées ou qui s’écrasent lors du bétonnage sont une cause majeure de non-conformité.

- Déformation des Cages d’Armatures : Les cages d’armatures, surtout pour les grands éléments comme les dalles ou les voiles, peuvent se déformer lors du transport, du levage ou simplement fléchir sous leur propre poids. Sans un calage et un maintien adéquats, elles se rapprochent dangereusement du coffrage.

- Déplacement lors du Bétonnage : La poussée du béton frais lors du remplissage des coffrages et l’effet de la vibration peuvent déplacer les armatures si elles ne sont pas suffisamment rigides et solidement attachées. Ce risque est particulièrement élevé pour les éléments verticaux (poteaux, voiles).

- Tolérances de Coffrage : Les imprécisions dans la mise en place des coffrages eux-mêmes peuvent également réduire l’enrobage final prévu.

La Consommation de la Marge Δcdev

Chacun de ces défauts, même mineur, « consomme » une partie de la marge de sécurité Δcdev allouée par la norme. Une accumulation de petites imprécisions (par exemple, un léger affaissement de la cage, un positionnement de cale approximatif et une vibration un peu trop énergique) peut facilement conduire à un enrobage réel inférieur à cmin. L’ouvrage est alors en situation de non-conformité et de risque de durabilité réduite dès sa livraison, même si chaque opération prise isolément semblait acceptable. Ces erreurs sont souvent systématiques et non aléatoires ; par exemple, un treillis lourd dans une dalle aura toujours tendance à s’affaisser, réduisant systématiquement l’enrobage en sous-face. Se fier à la marge

Δcdev sans la vérifier par la mesure est donc un pari risqué sur la pérennité de l’ouvrage.

Section 5 : Le Contrôle et le Diagnostic : La Vision de l’Expert Ferdetec

Face aux incertitudes de la mise en œuvre, le Contrôle Non Destructif (CND) est la seule méthode permettant de vérifier objectivement la conformité de l’enrobage et de diagnostiquer l’état d’une structure sans l’endommager.

Le Contrôle Non Destructif (CND) : Voir l’Invisible

Le CND regroupe un ensemble de techniques permettant d’évaluer les propriétés d’un matériau ou l’intégrité d’une structure sans prélever d’échantillons destructifs. Pour le béton armé, il est indispensable à deux moments clés :

- En contrôle qualité sur les ouvrages neufs, pour s’assurer que les spécifications des plans (notamment cnom) ont été respectées.

- En diagnostic sur les structures existantes, pour évaluer leur état, comprendre l’origine des pathologies et planifier des réparations pertinentes.

Le Pachomètre : Principe et Application

L’outil de base pour la mesure de l’enrobage est le pachomètre (également appelé ferroscan ou détecteur d’armatures). Son fonctionnement repose sur le principe physique de l’induction par courants de Foucault.

Le principe peut être simplifié comme suit : une bobine émettrice dans la sonde de l’appareil est parcourue par un courant alternatif, ce qui génère un champ magnétique primaire. Ce champ, en traversant le béton, atteint l’armature (qui est un matériau conducteur) et y induit des courants électriques circulaires, appelés courants de Foucault. Ces courants génèrent à leur tour leur propre champ magnétique (champ secondaire) qui s’oppose au champ primaire. La bobine réceptrice de l’appareil mesure la perturbation du champ magnétique global. L’amplitude de cette perturbation est directement liée à la distance entre la sonde et l’armature, c’est-à-dire à l’épaisseur d’enrobage.

Les Systèmes de Balayage Modernes : Au-delà de la Mesure Ponctuelle

Les équipements de pointe que nous utilisons chez Ferdetec, comme le Hilti PS 300 Ferroscan ou le

Proceq Profometer 650 AI , représentent une évolution majeure par rapport aux anciens pachomètres à mesure ponctuelle. Ils permettent un balayage continu de larges surfaces et offrent des capacités avancées :

- Cartographie 2D/3D : Visualisation complète du réseau d’armatures (position, espacement) sur de grandes zones.

- Mesure Précise de l’Enrobage : Détermination de l’épaisseur de béton avec une précision de l’ordre de quelques millimètres.

- Estimation du Diamètre : Évaluation du diamètre des barres détectées, une information cruciale pour les recalculs de structure.

- Localisation Précise : Repérage des aciers pour éviter de les endommager lors de forages ou de carottages ultérieurs.

L’Analyse Statistique : Du Relevé à l’Expertise

La véritable valeur ajoutée de ces technologies modernes réside dans l’exploitation logicielle des données brutes. Un seul balayage peut générer des milliers de points de mesure. Des logiciels d’analyse dédiés, comme Hilti PROFIS Detection , permettent de transformer cette masse de données en informations exploitables :

- Cartes d’Enrobage : Génération de cartes en fausses couleurs qui mettent immédiatement en évidence les zones où l’enrobage est critique (inférieur à cmin) et celles qui sont conformes.

- Histogrammes de Distribution : Production de graphiques montrant la répartition statistique des valeurs d’enrobage mesurées sur une zone.

- Calculs Statistiques : Détermination de la moyenne, de l’écart-type, et surtout des valeurs minimales et maximales d’enrobage.

Cette analyse statistique constitue un changement de paradigme. Le diagnostic ne repose plus sur quelques mesures ponctuelles, mais sur une analyse de population de données. Il permet de comparer objectivement et de manière défendable l’état réel de l’ouvrage aux exigences normatives (cmin et cnom) et de quantifier le niveau de conformité (ou de non-conformité) sur l’ensemble d’une surface. L’expertise ne consiste plus seulement à « mesurer », mais à « analyser statistiquement et certifier ».

Section 6 : Au-delà de la Prescription : L’Approche Performantielle, l’Avenir de la Durabilité

L’approche normative classique, telle que décrite dans l’Eurocode 2, est dite « prescriptive ». Elle impose une « recette » de conception (enrobage minimum, rapport E/C maximal, dosage en ciment minimal) en fonction de la classe d’exposition. Si cette recette est respectée, on suppose que la durabilité souhaitée est atteinte. Bien que robuste, cette approche peut être rigide et ne pas toujours optimiser l’utilisation des matériaux locaux ou des formulations de béton innovantes.

L’Approche Performantielle : Prouver la Durabilité

Face à ces limites, une nouvelle philosophie émerge, promue par des organismes de recherche de premier plan comme le Cerema (ancien LCPC/IFSTTAR) : l’approche performantielle. Cette démarche change de paradigme. Au lieu de prescrire une recette, elle fixe des objectifs de performance à atteindre.

Le principe est le suivant :

- Le maître d’ouvrage définit une durée d’utilisation de projet (par exemple, 100 ans pour un pont).

- Le concepteur spécifie des indicateurs de durabilité mesurables que le béton devra respecter pour atteindre cette durée de vie. Ces indicateurs sont des propriétés physiques du béton durci, comme sa perméabilité à l’air, sa porosité accessible à l’eau, ou son coefficient de diffusion des ions chlorure.

- L’entreprise est alors libre de formuler son béton comme elle le souhaite (en utilisant des ciments bas carbone, des granulats locaux, etc.), à condition de prouver par des essais en laboratoire que sa formulation atteint les performances exigées.

Le Rôle Crucial du Diagnostic dans cette Approche

Cette approche innovante et plus flexible renforce, et non remplace, le besoin de mesures et de contrôles précis. Le contrôle intervient à deux niveaux : en laboratoire pour qualifier les formulations, et sur site pour établir le « point zéro durabilité » de l’ouvrage, c’est-à-dire la mesure des performances réelles du béton mis en place.

L’enrobage reste un paramètre absolument fondamental dans cette approche. Les modèles prédictifs de durée de vie, qui simulent la pénétration des agents agressifs sur des décennies, sont extrêmement sensibles à la valeur de l’enrobage. Une erreur de quelques millimètres sur la valeur réelle de l’enrobage peut se traduire par une erreur de plusieurs dizaines d’années sur la prédiction de la durée de vie. Par conséquent, à mesure que l’ingénierie de la durabilité devient plus sophistiquée, la demande pour des données d’enrobage « tel que construit » précises et statistiquement validées ne fera qu’augmenter. Le diagnostic d’enrobage n’est pas seulement un outil de contrôle qualité pour les normes actuelles, mais un fournisseur de données essentielles pour les modèles d’ingénierie de demain.

Conclusion : L’Enrobage, un Investissement pour l’Avenir

Au terme de cette analyse, il apparaît clairement que l’enrobage du béton armé n’est pas une simple épaisseur de matière, mais un système d’ingénierie complexe qui combine protection physique et chimique. Sa conception, rigoureusement encadrée par l’Eurocode 2, est un équilibre subtil entre les exigences théoriques de durabilité, dictées par l’environnement (cmin), et les réalités pratiques du chantier (Δcdev).

L’expérience et l’analyse des pathologies montrent que les dégradations les plus sévères et les plus coûteuses, comme les épaufrures et la corrosion généralisée, trouvent presque toujours leur origine dans un défaut d’enrobage. La négligence à l’étape de la construction se paie au prix fort durant la vie de l’ouvrage, en termes de maintenance, de sécurité et de dépréciation du patrimoine.

Le contrôle non destructif moderne, par des techniques de balayage avancées et une analyse statistique rigoureuse, transforme l’incertitude de la mise en œuvre en donnée quantifiable et objective. Il permet de valider la conformité d’un ouvrage neuf avec une certitude inégalée, ou de poser un diagnostic précis et fiable sur une structure existante. Ces données sont le fondement indispensable à une maintenance prédictive efficace et à la conception de réparations réellement durables.

Investir dans un diagnostic d’enrobage expert n’est donc pas une dépense superflue. C’est l’acte de gestion d’actifs le plus fondamental pour maîtriser les risques, optimiser les coûts sur le cycle de vie et, in fine, garantir la pérennité et la sécurité de notre patrimoine bâti.