1. Synthèse Managériale : Le Changement de Paradigme dans la Rénovation

Dans le paysage contemporain de la construction, marqué par la densification urbaine, la raréfaction du foncier et l’impératif écologique de conservation du bâti existant, la question de la capacité portante des structures en place est devenue centrale. Pour le maître d’ouvrage, le gestionnaire de patrimoine ou l’investisseur immobilier, l’incertitude structurelle représente un risque financier majeur. Un plancher incapable de supporter la surcharge d’exploitation prévue pour un changement d’usage (par exemple, la transformation de logements en bureaux ou l’installation d’archives) peut condamner la viabilité économique d’un projet.

Historiquement, l’approche de l’ingénierie structurelle face à l’existant a été binaire : soit une confiance aveugle basée sur des hypothèses forfaitaires souvent optimistes, soit une défiance absolue conduisant à des démolitions ou des renforcements lourds, coûteux et destructifs. Cette époque est révolue. L’avènement des technologies de Contrôle Non Destructif (CND) et l’évolution des cadres normatifs européens (Eurocodes, NF EN 13791) permettent désormais une troisième voie : le diagnostic structurel de précision.

Ce rapport, rédigé avec l’expertise technique propre à la méthodologie Ferdetec, détaille comment transformer l’incertitude en donnée exploitable. Nous démontrerons que la capacité portante n’est pas une valeur figée, mais une variable dépendante de notre niveau de connaissance de l’ouvrage. Plus l’auscultation est précise et rigoureuse (combinaison Radar/Ferroscan/Sondages calibrés), plus les coefficients de sécurité parasites peuvent être réduits, libérant ainsi des réserves de capacité insoupçonnées sans couler le moindre mètre cube de béton supplémentaire.

Notre approche repose sur un triptyque méthodologique strict :

- Identification Typologique : Comprendre l’histoire et le fonctionnement mécanique du plancher (dalle pleine vs poutrelles-hourdis).

- Auscultation Hybride : Voir l’intérieur de la matière grâce à la fusion des données magnétiques et radar, minimisant les prélèvements destructifs.

- Ingénierie de la Donnée : Exploiter les normes statistiques pour convertir ces mesures en valeurs de calcul (Facteurs de Confiance), permettant souvent de valider l’existant là où une approche conventionnelle aurait échoué.

2. Le Défi de l’Existant : De la « Boîte Noire » à la Transparence Structurelle

2.1 L’Incertitude comme Facteur de Coût

Travailler sur une structure existante est fondamentalement différent de concevoir un ouvrage neuf. Dans le neuf, l’ingénieur prescrit des matériaux pour répondre à des charges. Dans l’existant, l’ingénieur doit mesurer des matériaux pour déterminer quelles charges ils peuvent tolérer. C’est le principe du reverse engineering (rétro-ingénierie).

L’absence quasi-systématique de plans de récolement fiables (Plans de Béton Armé d’Exécution) transforme chaque plancher en une « boîte noire ». Sans diagnostic, l’ingénieur est contraint d’appliquer le « Principe de Précaution » maximal. En termes normatifs (Eurocode 8-3), cela correspond au niveau de connaissance KL1, qui impose un Facteur de Confiance (CF) de 1,35, amputant d’emblée la capacité théorique de 26%.

Cette pénalité mathématique a des conséquences lourdes : elle conduit souvent à conclure faussement à l’insuffisance du plancher, déclenchant des travaux de renforcement (moisage, plats carbone, poteaux supplémentaires) qui se chiffrent en dizaines de milliers d’euros, alors que la structure réelle aurait pu suffire si elle avait été correctement auditée (Niveau KL2 ou KL3).

2.2 La Contrainte de Non-Destruction

La demande utilisateur est explicite : « vérifier sans tout casser ». Cette exigence est dictée par plusieurs contraintes :

- Sites Occupés : Intervenir dans un bâtiment en exploitation (bureaux, hôpital, logements) interdit les nuisances sonores, la poussière et les vibrations inhérentes aux sondages destructifs lourds.

- Préservation Patrimoniale : Sur des ouvrages classés ou à forte valeur architecturale, la saignée ou le décapage intégral sont proscrits.

- Sécurité Structurelle : Paradoxalement, le sondage destructif mal placé peut affaiblir l’ouvrage qu’il est censé vérifier. Sectionner une poutrelle pour voir ses aciers est une aberration technique, pourtant encore pratiquée par méconnaissance des outils modernes.

L’expertise Ferdetec se positionne précisément ici : utiliser la technologie pour « voir sans toucher », en réservant l’acte destructif (le carottage ou le burinage ponctuel) uniquement aux zones où il est indispensable pour la calibration, optimisant ainsi le rapport Information/Destruction.

3. Identification Typologique : L’Analyse Forensique du Plancher

Avant de déployer l’arsenal technologique, l’expert doit poser un diagnostic typologique. Un plancher béton n’est pas un monolithe standard ; c’est un assemblage dont le mode de fonctionnement mécanique dicte la stratégie d’auscultation.

3.1 L’Inspection Visuelle et Sonore : Les Premiers Indices

L’expert commence par une analyse sensorielle de la structure. Cette étape, souvent négligée, fournit des orientations cruciales.

- Le Test de Résonance (Sondage au marteau) : La réponse acoustique du plancher est une signature de sa densité et de sa composition interne.

- Signature « Corps Creux » : Un son clair, résonnant, accompagné d’une légère vibration perceptible sous le pied, indique presque systématiquement un plancher à poutrelles et hourdis. La présence de vide (dans les hourdis) et la faible épaisseur de la dalle de compression (4 à 5 cm) agissent comme une caisse de résonance.

- Signature « Masse Pleine » : Un son mat, sec, court, avec une forte impédance mécanique (le marteau rebondit sèchement), signale une dalle pleine en béton armé. La masse volumique continue absorbe l’onde de choc sans résonance de cavité.

- L’Observation des Sous-faces et Connexions :

- Dans les zones non doublées (caves, parkings), la distinction est visuelle. Les hourdis présentent une trame régulière (généralement 60 cm d’entraxe) alternant poutrelles (béton lisse ou rugueux) et remplissage (béton caverneux, terre cuite rouge, polystyrène blanc).

- Pour les dalles pleines, les traces de coffrage sont des indicateurs temporels : planches de bois (souvent avant 1960), contreplaqué (années 70-80), ou banches métalliques (récent).

- La connexion aux murs est aussi un indice : une dalle pleine est souvent encastrée ou en continuité, alors que les poutrelles reposent souvent simplement sur des arases ou des chaînages.

3.2 Typologie A : Le Plancher à Poutrelles et Hourdis (Corps Creux)

Ce système, omniprésent dans la construction résidentielle et le petit tertiaire depuis les années 1950, représente un défi spécifique pour le recalcul de charges.

- Fonctionnement Mécanique : Il s’agit d’une structure strictement unidirectionnelle. Les charges sont reprises par les poutrelles, qui travaillent comme des poutres sur deux appuis (ou continues). Les hourdis (entrevous) sont des éléments de remplissage (coffrage perdu) qui ne participent pas à la résistance mécanique longitudinale. La dalle de compression (le « topping ») assure la répartition transversale des charges ponctuelles (poinçonnement) et l’effet diaphragme (contreventement horizontal).

- Points Critiques pour le Diagnostic :

- Interdiction de Percement : Le talon de la poutrelle contient les aciers actifs (armatures de traction). Tout perçage ou carottage dans cette zone est catastrophique, car il sectionne le seul élément porteur. Le repérage précis de l’axe des poutrelles est donc une question de sécurité immédiate avant tout sondage.

- Nature de la Poutrelle : Il faut distinguer les poutrelles en béton armé traditionnel (avec cadres et aciers filants) des poutrelles en béton précontraint (fils adhérents). La précontrainte offre une meilleure résistance à la fissuration mais rend les interventions ultérieures (percements) beaucoup plus risquées à cause de l’effet explosif de la détente des fils.

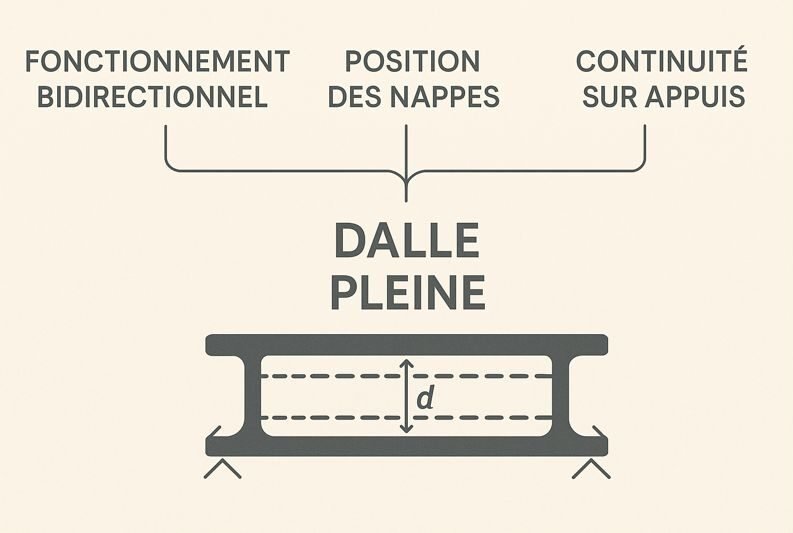

3.3 Typologie B : La Dalle Pleine en Béton Armé

Privilégiée pour les bâtiments industriels, les immeubles de grande hauteur et les ouvrages d’art, la dalle pleine offre des réserves de capacité supérieures.

- Fonctionnement Mécanique : Contrairement aux poutrelles, la dalle pleine peut travailler en bidirectionnel (portée croisée) si le rapport de ses dimensions ($L_x/L_y$) le permet et si elle est appuyée sur 4 côtés. Elle bénéficie également de phénomènes de redistribution des efforts (adaptation plastique) et de l’effet de membrane (effet de voûte interne) qui augmentent considérablement sa charge ultime par rapport au calcul élastique simple.

- Points Critiques pour le Diagnostic :

- Position des Nappes : La hauteur utile ($d$) est le paramètre le plus influent sur la résistance en flexion ($M_{Rd}$). Une erreur de 1 cm sur la position de la nappe d’aciers peut entraîner une variation de 10 à 15% de la capacité calculée. Le diagnostic doit mesurer cet enrobage avec une précision millimétrique.

- Continuité sur Appuis : Savoir si la dalle est simplement appuyée ou encastrée (aciers en chapeaux) change radicalement le moment en travée (divisé par 2 environ en cas d’encastrement parfait). L’auscultation doit donc se concentrer sur les zones d’appuis pour détecter ces aciers supérieurs (« chapeaux »).

Tableau Comparatif des Typologies pour l’Auscultation

Caractéristique | Plancher Poutrelles-Hourdis | Dalle Pleine Béton Armé |

Principe Structurel | Unidirectionnel strict (Poutrelles) | Bi-directionnel possible (Plaque) |

Réponse Acoustique | Son creux, résonance, vibration | Son mat, sec, inerte |

Risque Sondage | Élevé : Coupure de poutrelle interdite | Moyen : Tolérance au carottage (hors aciers) |

Flexibilité Rénovation | Faible (sens de portée imposé) | Élevée (redistribution, trémies possibles) |

Cible Diagnostic | Localiser poutrelles et aciers talon | Mesurer épaisseur et double nappe (inf/sup) |

Performance Feu | Limitée par l’enrobage faible des poutrelles | Généralement bonne (masse + enrobage) |

4. L’Arsenal Technologique : Physique et Application du CND

Une fois la typologie identifiée, la quantification précise des paramètres géométriques (épaisseurs, position des aciers) est requise. L’approche Ferdetec rejette l’usage d’un détecteur de métaux basique au profit d’une synergie technologique avancée : Magnétométrie et Radar Géologique.

4.1 La Magnétométrie par Induction (Ferroscan)

Le Ferroscan (type Hilti PS 200/300 ou Profometer PM8000) est l’outil de référence pour l’analyse des couches superficielles.

- Principe Physique : L’appareil génère un champ magnétique alternatif via une bobine émettrice. Lorsqu’un matériau conducteur (acier) entre dans ce champ, des courants de Foucault (Eddy currents) sont induits à sa surface, générant un champ magnétique secondaire opposé. L’appareil mesure la perturbation de son propre champ pour en déduire la présence, la profondeur et la masse de l’objet.

- Capacités et Limites :

- Précision de l’Enrobage : C’est son point fort absolu. Il mesure la couverture de béton ($c_{nom}$) avec une précision de +/- 1 mm à faible profondeur. Cette donnée est vitale pour calculer le bras de levier interne ($z$) et vérifier la protection contre la corrosion (carbonation).

- Estimation du Diamètre : Le Ferroscan estime le diamètre, il ne le mesure pas directement. Cette estimation est fiable (+/- 1 taille standard) si l’enrobage est faible (< 60 mm) et si les barres sont espacées. En cas de nappes serrées (recouvrement) ou profondes, l’estimation devient imprécise. C’est pourquoi une calibration par un sondage ponctuel est indispensable pour transformer cette estimation en mesure certifiée.

- Aveuglement : Il ne détecte que le métal ferromagnétique. Il est aveugle aux vides, aux plastiques (gaines), au bois ou à la limite arrière de la dalle.

4.2 Le Géoradar de Structure (GPR – Ground Penetrating Radar)

Le GPR (type Hilti PS 1000 X-Scan ou GSSI StructureScan) est l’échographe du béton.

- Principe Physique : Il émet des impulsions d’ondes électromagnétiques à haute fréquence (généralement 1.6 GHz à 2.6 GHz pour le béton). Ces ondes se propagent dans le matériau et sont réfléchies lorsqu’elles rencontrent un changement de constante diélectrique ($\epsilon_r$).

- Béton sec $\epsilon_r \approx 6$.

- Acier $\epsilon_r \to \infty$ (réflecteur parfait).

- Air (vide) $\epsilon_r = 1$.

- Eau $\epsilon_r \approx 81$.

Le contraste diélectrique détermine l’amplitude de la réflexion. C’est ce qui permet au radar de « voir » non seulement les aciers, mais aussi les hourdis creux, les gaines PVC, l’épaisseur de la dalle (interface béton/air en sous-face) et les zones humides.

- Visualisation et Interprétation :

- Le B-Scan (Coupe) : L’opérateur visualise une coupe transversale en temps réel. Les objets ponctuels (barres, câbles) apparaissent sous forme d’hyperboles de diffraction. Le sommet de l’hyperbole indique la position précise de l’objet.

- La Phase du Signal : C’est un détail d’expert. Une réflexion sur du métal inverse la phase de l’onde. Une réflexion sur un vide (hourdis, gaine vide) conserve la phase. Cela permet de distinguer une barre d’acier d’un vide de même diamètre, crucial pour ne pas percer dans une gaine électrique.

- Le C-Scan (Vue en plan 3D) : En effectuant un balayage grillagé (scan XY), le système reconstitue des tranches de profondeur (Time-Slices). Cela permet de visualiser la trame complète du ferraillage, les zones de chevêtrement et la distribution des poutrelles sur une grande surface.

4.3 La Synergie Technologique : La Méthode Ferdetec

L’erreur classique des diagnostics standards est de s’appuyer sur une seule technologie. Le Ferroscan seul rate l’épaisseur de la dalle. Le Radar seul manque de précision sur le diamètre des aciers fins.

Notre méthodologie impose l’usage combiné :

- Balayage GPR Global : Pour cartographier la structure, mesurer l’épaisseur de la dalle (indispensable pour le poids propre $G$ et l’inertie $I$), localiser les poutrelles, les vides et les gaines. Cela sécurise la zone.

- Ciblage Ferroscan : Sur les zones identifiées comme porteuses (poutrelles ou bandes noyées), le Ferroscan est utilisé pour mesurer précisément l’enrobage et estimer le diamètre des aciers.

Calibration Destructive Minimale : Une fois les aciers localisés, une seule fenêtre de reconnaissance (burinage de 5×5 cm) est réalisée pour exposer une barre, mesurer son diamètre réel au pied à coulisse et vérifier son type (lisse ou haute adhérence). Cette mesure réelle sert à étalonner l’ensemble des données Ferroscan et GPR de la zone, propageant la précision millimétrique à l’ensemble du plancher sans plus aucune destruction.

5. Caractérisation des Matériaux : Norme NF EN 13791 et Stratégie d’Échantillonnage

Connaître la quantité d’acier ne suffit pas. La résistance du béton à la compression ($f_{ck}$) est un paramètre pivot du calcul. Un béton des années 50 peut varier d’un C12/15 friable à un C35/45 d’excellente facture. L’hypothèse visuelle est dangereuse.

5.1 La Nécessité de la Corrélation (Indirect vs Direct)

Les méthodes non-destructives pour estimer la résistance (Scléromètre/Indice de rebond, Vitesse d’impulsion ultrasonique) sont des méthodes indirectes. Elles mesurent une dureté de surface ou une densité, pas une résistance mécanique directe. La norme NF EN 13791 est formelle : l’usage de ces méthodes sans calibration par des essais destructifs (carottes) est interdit pour le calcul de structure, car les courbes de conversion génériques peuvent induire des erreurs de +/- 30%.

5.2 L’Approche B de la Norme NF EN 13791/CN

Pour les projets de rénovation courants (volumes de béton limités, < 30 m³ par zone testée), la norme définit l’Approche B qui optimise le nombre de carottages. C’est le standard appliqué par Ferdetec pour limiter l’impact sur l’ouvrage.

Le Protocole Opérationnel :

- Campagne Sclérométrique Extensive : Nous réalisons un quadrillage de mesures au scléromètre (ex: 20 zones de test de 9 impacts chacune) sur l’ensemble du plancher. Cela permet de dresser une « carte thermique » de l’homogénéité du béton, identifiant les zones faibles, moyennes et fortes.

- Sélection Stratégique des Carottes : Au lieu de carotter au hasard, nous sélectionnons les emplacements sur la base de l’analyse sclérométrique. La norme impose un minimum de 3 carottes (diamètre 50 à 100 mm) pour une évaluation valide :

- Carotte 1 : Dans la zone ayant l’indice de rebond le plus faible (le point faible dimensionnant).

- Carotte 2 et 3 : Dans des zones d’indice moyen ou médian.

- Précaution : Les emplacements sont validés au Ferroscan pour garantir l’absence totale d’aciers dans la carotte (une carotte contenant un acier est inexploitable pour l’essai de compression et affaiblit dangereusement le plancher).

- Établissement de la Relation (Shifting) : Les résultats des 3 carottes écrasées en laboratoire permettent de « caler » (translater) la courbe de référence. Si les carottes donnent des résistances supérieures à la courbe théorique pour un même indice de rebond, on profite de ce bonus sur l’ensemble de la surface.

5.3 Analyse Statistique et Valeur Caractéristique in-situ ($f_{ck,is}$)

L’ingénieur ne calcule pas avec la moyenne, mais avec une valeur caractéristique (fractile 5%). Avec un petit nombre d’échantillons ($n < 15$), l’incertitude statistique est forte. La norme NF EN 13791 l’intègre via des formules pénalisantes.

Pour une approche avec $n$ carottes (entre 3 et 14), la résistance caractéristique in-situ $f_{ck,is}$ est la plus faible des deux valeurs suivantes :

$$f_{ck,is} = f_{m(n),is} – k \cdot s$$

$$f_{ck,is} = f_{is,lowest} + 4$$

(Où $f_{m(n),is}$ est la moyenne des résistances in-situ estimées, $s$ l’écart-type, et $k$ un coefficient de marge dépendant de n).

Insight Expert – L’Optimisation par la Data :

Le facteur $k$ est sévère pour $n=3$. Si les résultats sont dispersés (écart-type $s$ élevé), la valeur caractéristique calculée s’effondre, pénalisant injustement le plancher.

Stratégie Ferdetec : Si l’analyse préliminaire montre une dispersion, nous recommandons souvent de prélever 2 ou 3 carottes supplémentaires (passant de $n=3$ à $n=6$). Cela réduit mathématiquement le facteur $k$ et l’incertitude, permettant souvent de remonter la résistance de calcul de plusieurs MPa (ex: passer d’un C20/25 validé à un C25/30 validé). Ce petit surcoût de diagnostic évite des renforcements lourds.

6. Recalcul et Sécurité : L’Apport de l’Eurocode 8-3

La collecte de données n’est pas une fin en soi. Elle alimente le modèle de calcul. C’est ici que la réglementation européenne sur les structures existantes (Eurocode 8 Partie 3) offre un cadre puissant pour valoriser la qualité du diagnostic.

6.1 Les Niveaux de Connaissance (Knowledge Levels – KL)

L’Eurocode 8-3 introduit un concept fondamental : on ne pénalise pas la matière, on pénalise l’ignorance. Il définit trois niveaux de connaissance (KL) associés à des Facteurs de Confiance (CF – Confidence Factors) qui divisent les propriétés mécaniques des matériaux dans le calcul.

KL1 : Connaissance Limitée (Le Diagnostic « Low Cost »)

- Définition : Basé sur les plans d’époque (souvent illisibles ou non mis à jour) et une inspection visuelle limitée, sans sondages intrusifs ou NDT quantitatifs.

- Facteur de Confiance : CF = 1,35.

- Impact : La résistance de l’acier et du béton est divisée par 1,35 en plus des coefficients de sécurité habituels. Cela revient à considérer que le plancher a perdu 26% de sa force juste « au cas où ». C’est le niveau typique qui conduit à la conclusion : « Le plancher ne passe pas, il faut renforcer. ».

KL2 : Connaissance Normale (Le Standard Recommandé)

- Définition : Plans incomplets compensés par une inspection étendue (GPR/Ferroscan) et des essais limités (Scléromètre + quelques carottes typiques de l’Approche B). On connaît la géométrie réelle et la résistance moyenne.

- Facteur de Confiance : CF = 1,20.

- Impact : On récupère une part significative de la capacité. C’est souvent le point d’équilibre technico-économique idéal pour les projets courants.

KL3 : Connaissance Complète (L’Expertise Ferdetec)

- Définition : Inspection exhaustive. La géométrie est vérifiée partout, les détails de ferraillage (recouvrements, ancrages) sont connus, la variabilité des matériaux est maîtrisée par une campagne d’essais statistiquement représentative.

- Facteur de Confiance : CF = 1,00.

- Impact : Aucune pénalité d’ignorance. On utilise 100% de la capacité mécanique mesurée des matériaux. Pour un maître d’ouvrage, passer de KL1 à KL3 grâce à un diagnostic poussé est souvent l’investissement le plus rentable du projet, transformant un « bâtiment à renforcer » en « bâtiment conforme ».

Tableau des Facteurs de Confiance (Eurocode 8-3)

Niveau de Connaissance | Description des Données | Facteur de Confiance (CF) | Impact sur la Capacité Calculée |

KL1 (Limité) | Géométrie visuelle, matériaux par défaut (époque) | 1,35 | -26% (Pénalité forte) |

KL2 (Normal) | Géométrie mesurée (GPR), matériaux testés (Approach B) | 1,20 | -17% (Compromis) |

KL3 (Complet) | Géométrie exhaustive, matériaux certifiés statistiquement | 1,00 | 0% (Capacité Maximale) |

6.2 L’Analyse Structurelle Avancée : Au-delà de $R_d > E_d$

Avec les données KL2/KL3, nous alimentons des modèles de calcul aux éléments finis (FEM) qui capturent des phénomènes physiques négligés par les calculs manuels simplifiés.

- Effet de Membrane (Membrane Action) : Dans les dalles minces armées, la déflexion sous charge mobilise des efforts de traction/compression dans le plan (effet de hamac ou de voûte), augmentant la portance ultime bien au-delà de la simple flexion.

- Redistribution Plastique : L’Eurocode autorise à considérer que le béton fissure et que l’acier plastifie localement, redistribuant les moments des zones sur-sollicitées (appuis) vers les zones sous-sollicitées (travée). Cela permet de justifier des chargements plus élevés.

- Ajustement des Coefficients Partiels ($\gamma$) : Si la géométrie est mesurée précisément (écart-type d’erreur quasi nul grâce au GPR), certaines recommandations (fib Model Code) permettent de réduire les coefficients partiels de sécurité sur le poids propre ($\gamma_G$) ou le matériau, car l’aléa « construction » n’existe plus, l’ouvrage étant déjà construit et mesuré.

Recommandations Stratégiques

La vérification de la capacité portante d’un plancher existant ne doit plus être subie comme une fatalité coûteuse. Elle doit être abordée comme une opportunité d’ingénierie. L’approche « tout casser » ou « tout renforcer » est un aveu d’échec technique et une aberration économique et écologique.

Pour réussir vos projets de réhabilitation, nous formulons les recommandations suivantes :

- Exigez le Niveau de Connaissance (KL) : Dans vos appels d’offres de diagnostic, demandez explicitement un objectif KL2 ou KL3 selon l’Eurocode 8-3. Refusez les rapports basés uniquement sur des hypothèses (KL1) qui conduisent invariablement au surdimensionnement des travaux.

- Imposez le CND Hybride : Ne vous contentez pas d’un détecteur de métaux. La combinaison Radar (GPR) + Ferroscan est le seul moyen de reconstituer la géométrie complète (Béton + Acier) sans destruction massive.

- Investissez dans la Corrélation : Acceptez de payer quelques carottages ciblés et bien calibrés (NF EN 13791). Ce coût est marginal par rapport à la valeur qu’il débloque en réduisant les coefficients de sécurité.

- Optimisez par le Calcul : Assurez-vous que le bureau d’études exploite les réserves de capacité réelles (redistribution, membrane, encastrement) grâce à une modélisation fine alimentée par les données du diagnostic.

Le mot de la fin de l’expert :

Rénover durablement, c’est savoir tirer le meilleur parti de ce qui est déjà là. La matière grise de l’ingénieur diagnosticien remplace avantageusement le béton des renforcements inutiles. En mesurant pour comprendre, plutôt qu’en supposant pour se couvrir, nous garantissons la pérennité de vos ouvrages et la maîtrise de vos budgets.

Annexes Techniques et Bibliographie Normative

- NF EN 13791 : Évaluation de la résistance à la compression sur site des structures et des éléments préfabriqués en béton. (Référence absolue pour la corrélation carottes/CND).

- NF EN 1998-3 (Eurocode 8 Partie 3) : Évaluation et renforcement des bâtiments. (Définition des Niveaux de Connaissance KL et Facteurs de Confiance CF).

- NF EN 12504-1 & -2 : Essais pour béton dans les structures – Carottes et Essais non destructifs..