La réhabilitation d’un ouvrage d’art ou la restructuration d’un bâtiment ancien démarre souvent par un défi de taille : les plans de la structure en béton sont manquants, incomplets ou peu fiables. Dans ce contexte, forer une dalle pour créer une trémie ou scier un mur porteur devient une opération à haut risque. Frapper une armature critique, un câble de précontrainte ou un conduit électrique peut avoir des conséquences graves sur la sécurité des équipes, l’intégrité de la structure et, inévitablement, sur le budget et le calendrier du projet. C’est une problématique que les maîtres d’œuvre et les gestionnaires de patrimoine connaissent bien.

Face à cet inconnu, comment voir à travers le béton sans le détruire? La réponse réside dans une technologie de Contrôle Non Destructif (CND) de pointe : le Géoradar de Structure, ou GPR (Ground-Penetrating Radar). Agissant comme une véritable « échographie » du béton, le GPR permet de visualiser en détail ce qui se cache sous la surface, offrant une cartographie précise de l’invisible.

Chez Ferdetec, spécialistes du diagnostic structurel, nous maîtrisons cette technologie pour fournir à nos clients des données claires et exploitables. Ce guide complet vous explique quand et comment utiliser le GPR, ses avantages uniques, mais aussi ses limites, pour vous permettre de prendre les meilleures décisions pour vos projets.

I. Le Principe du Géoradar : Comment Révéler la Structure Interne du Béton ?

Pour comprendre la puissance du GPR, il faut d’abord saisir le langage qu’il utilise : celui des ondes électromagnétiques. Loin de « voir » directement les objets, le GPR est un maître dans l’art de détecter les contrastes, révélant ainsi l’architecture interne des matériaux les plus opaques.

La Physique des Ondes Électromagnétiques : Le Langage du GPR

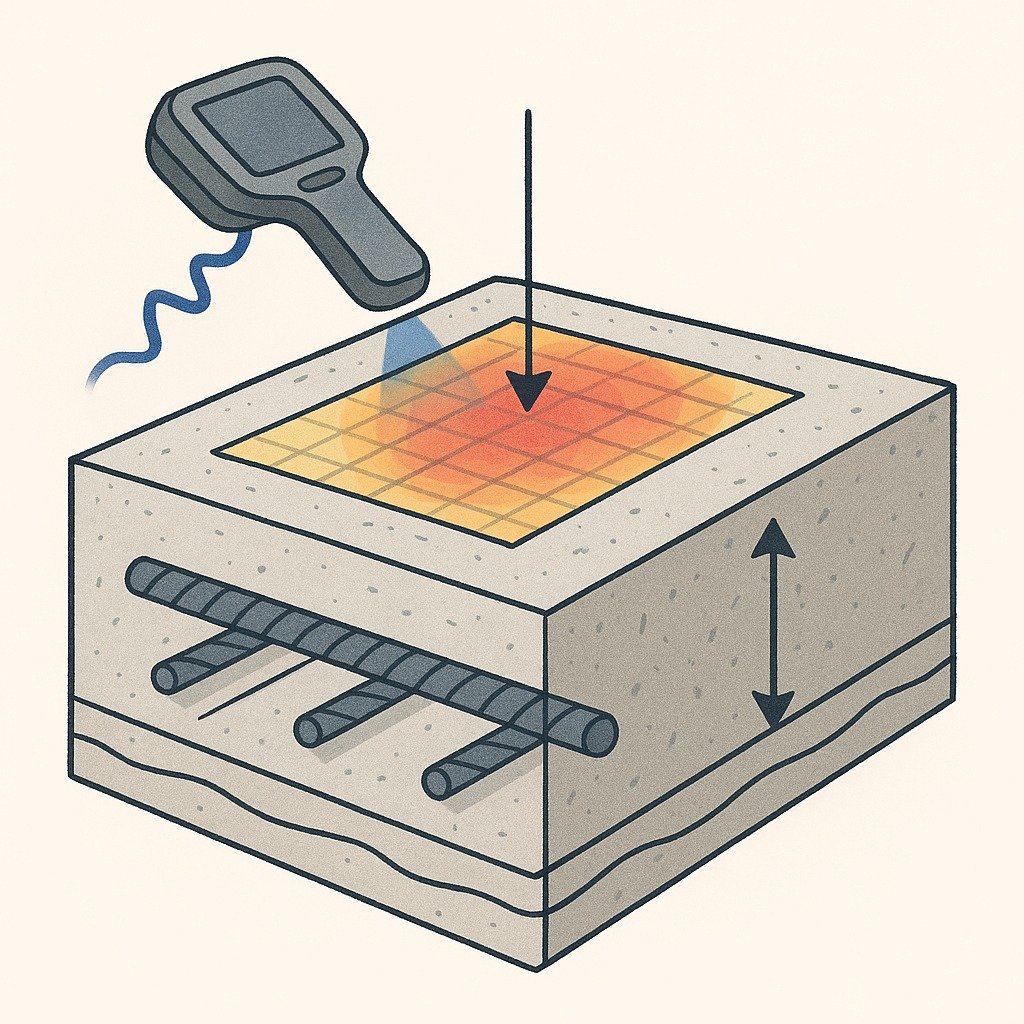

Le principe de fonctionnement du géoradar est à la fois simple et élégant. Une antenne émettrice envoie de courtes impulsions d’ondes électromagnétiques à haute fréquence dans la structure en béton. Ces ondes se propagent à travers le matériau jusqu’à ce qu’elles rencontrent une interface, c’est-à-dire une frontière entre deux milieux aux propriétés électriques distinctes. À chaque interface, une partie de l’énergie de l’onde est réfléchie vers la surface, où elle est captée par une antenne réceptrice.

La propriété physique clé qui gouverne ce phénomène est la constante diélectrique (ou permittivité relative). Chaque matériau possède une constante diélectrique qui lui est propre. C’est la différence, ou le contraste, entre les constantes diélectriques de deux matériaux adjacents qui détermine la quantité d’énergie réfléchie. Un contraste élevé, comme celui entre le béton (constante diélectrique typiquement entre 6 et 11) et une barre d’armature en acier (conducteur, réflexion quasi totale) ou un vide (air, constante diélectrique de 1), produit une réflexion forte et facilement identifiable. C’est cette détection des changements de milieu qui permet de cartographier avec précision la position des armatures, des conduits, des vides ou de la face inférieure d’une dalle.

Technologie de Pointe : L’Avantage du SFCW des Radars Proceq

Les premières générations de géoradars fonctionnaient sur un principe d’impulsion, utilisant une antenne centrée sur une seule fréquence. Cela imposait un compromis fondamental : une antenne basse fréquence (par exemple, 400 MHz) pouvait pénétrer plus profondément dans le béton mais avec une faible résolution, la rendant incapable de distinguer des objets rapprochés. À l’inverse, une antenne haute fréquence (par exemple, 2.6 GHz) offrait une excellente résolution pour les objets proches de la surface, mais son signal s’atténuait rapidement, limitant sa profondeur d’investigation.

Ferdetec s’appuie sur des équipements de dernière génération, tels que les modèles Proceq GP8000 et GP8800, qui intègrent la technologie Stepped-Frequency Continuous-Wave (SFCW). Plutôt que d’émettre une seule impulsion, la technologie SFCW balaye une très large bande de fréquences (de 0.2 à 4.0 GHz pour le GP8000) en un seul passage. Ce balayage continu permet de combiner les avantages des basses et des hautes fréquences : les données de basse fréquence assurent une pénétration en profondeur exceptionnelle, tandis que les données de haute fréquence garantissent une résolution millimétrique en surface.

Ce saut technologique est majeur. Il élimine le compromis historique entre profondeur et résolution, permettant à nos opérateurs d’obtenir une image complète, riche et détaillée de l’ensemble de la structure en un seul balayage. Pour nos clients, cela se traduit par un gain de temps significatif sur site, une réduction des incertitudes et une fiabilité accrue du diagnostic.

Du Signal à l’Image : Interpréter les Données GPR

L’expertise ne réside pas seulement dans l’acquisition des données, mais surtout dans leur interprétation. Les signaux bruts sont transformés en visualisations claires qui permettent de comprendre la structure.

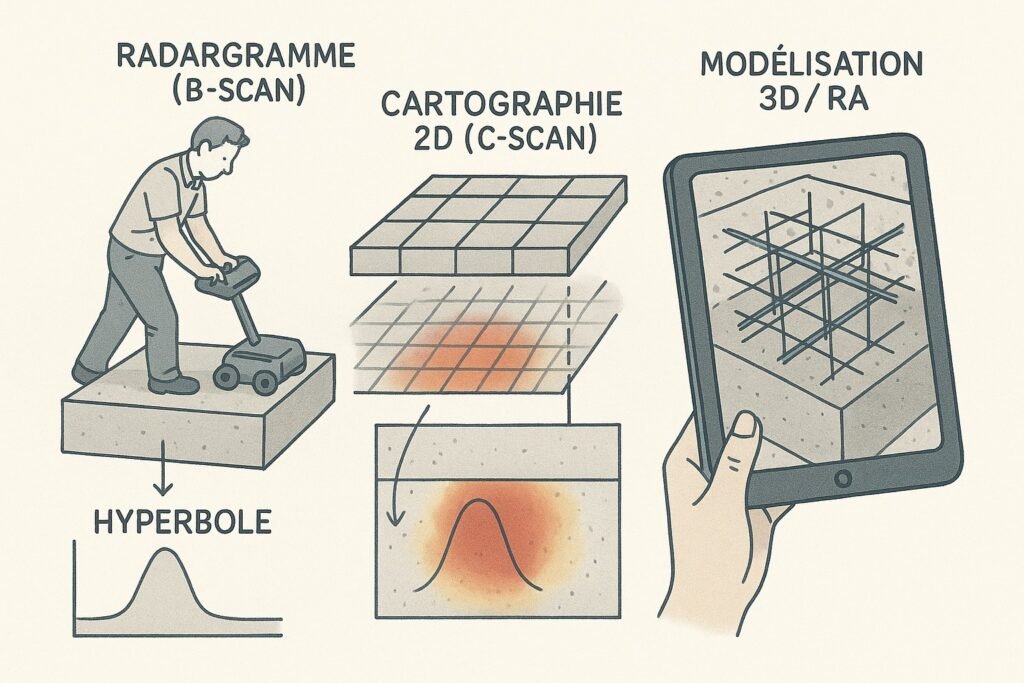

- Le Radargramme (B-Scan) : Lorsque l’opérateur déplace le radar le long d’une ligne, l’appareil génère une vue en coupe 2D en temps réel, appelée radargramme ou B-Scan. Sur cette image, un objet ponctuel, comme une barre d’armature coupée transversalement, n’apparaît pas comme un point mais comme une hyperbole caractéristique. Cette forme s’explique par le cône de diffusion des ondes : l’antenne commence à détecter l’objet avant d’être directement à son aplomb, le temps de parcours de l’onde diminue jusqu’à atteindre un minimum au zénith de l’objet, puis augmente à nouveau en s’éloignant. C’est cette variation du temps de parcours qui dessine l’hyperbole, dont le sommet indique la position et la profondeur exactes de l’objet.

- La Cartographie 2D (C-Scan) : Pour obtenir une vue d’ensemble, l’opérateur réalise plusieurs B-Scans parallèles en suivant un quadrillage précis sur la surface. Un logiciel puissant compile ensuite ces coupes pour générer une vue en plan à une profondeur choisie. Cette image, appelée C-Scan ou « time-slice », est essentielle pour visualiser le maillage complet des armatures, l’espacement des barres ou la géométrie d’un réseau de conduits.

- La Modélisation 3D et la Réalité Augmentée (RA) : Les technologies les plus avancées, intégrées dans les équipements Proceq que nous utilisons, permettent d’assembler l’ensemble des données pour créer un modèle 3D interactif de la structure auscultée. La fonctionnalité de Réalité Augmentée va encore plus loin : elle permet de superposer ce modèle 3D directement sur l’image de la structure filmée en direct par une tablette. L’ingénieur peut ainsi visualiser les armatures et les conduits « à travers » le béton, directement sur le chantier, pour une compréhension intuitive et immédiate des enjeux.

II. Applications Stratégiques du GPR : Quand et Pourquoi est-il Indispensable ?

Le géoradar n’est pas un simple gadget technologique ; c’est un outil d’aide à la décision stratégique qui répond à des besoins critiques sur les chantiers de construction et de réhabilitation. Son déploiement permet de sécuriser les interventions, de diagnostiquer l’état de santé des ouvrages et de valider la conformité des constructions.

Sécurisation des Interventions : Forer et Scier en Toute Confiance

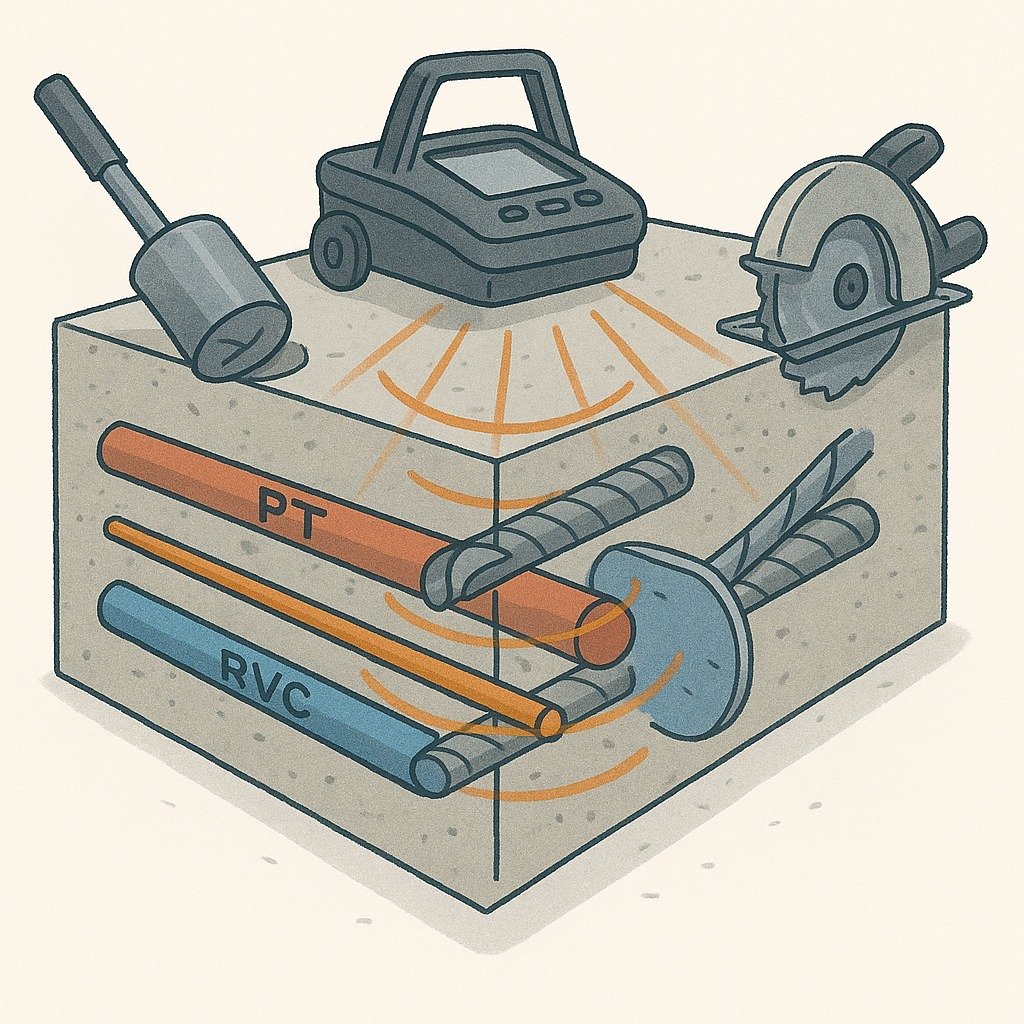

L’application la plus fondamentale du GPR est la prévention des risques lors des travaux invasifs. Avant tout percement, carottage ou sciage, un balayage GPR permet de localiser avec une précision centimétrique les éléments encastrés. Cela inclut :

- Les armatures en acier passives et actives (câbles de post-tension).

- Les conduits métalliques (plomberie, gaines de ventilation).

- Les réseaux électriques sous tension.

- Les conduits non-métalliques (PVC, PEHD, fibre optique), indétectables par les autres méthodes électromagnétiques.

Frapper un câble de post-tension peut provoquer une libération d’énergie brutale et potentiellement létale, tout en compromettant gravement la stabilité de la structure. De même, endommager un conduit électrique majeur peut entraîner des risques d’électrocution et des coûts de réparation exorbitants. Le GPR est donc une véritable assurance-projet, transformant une opération à l’aveugle en une intervention maîtrisée.

Diagnostic d’Intégrité Structurelle : Détecter les Pathologies Invisibles

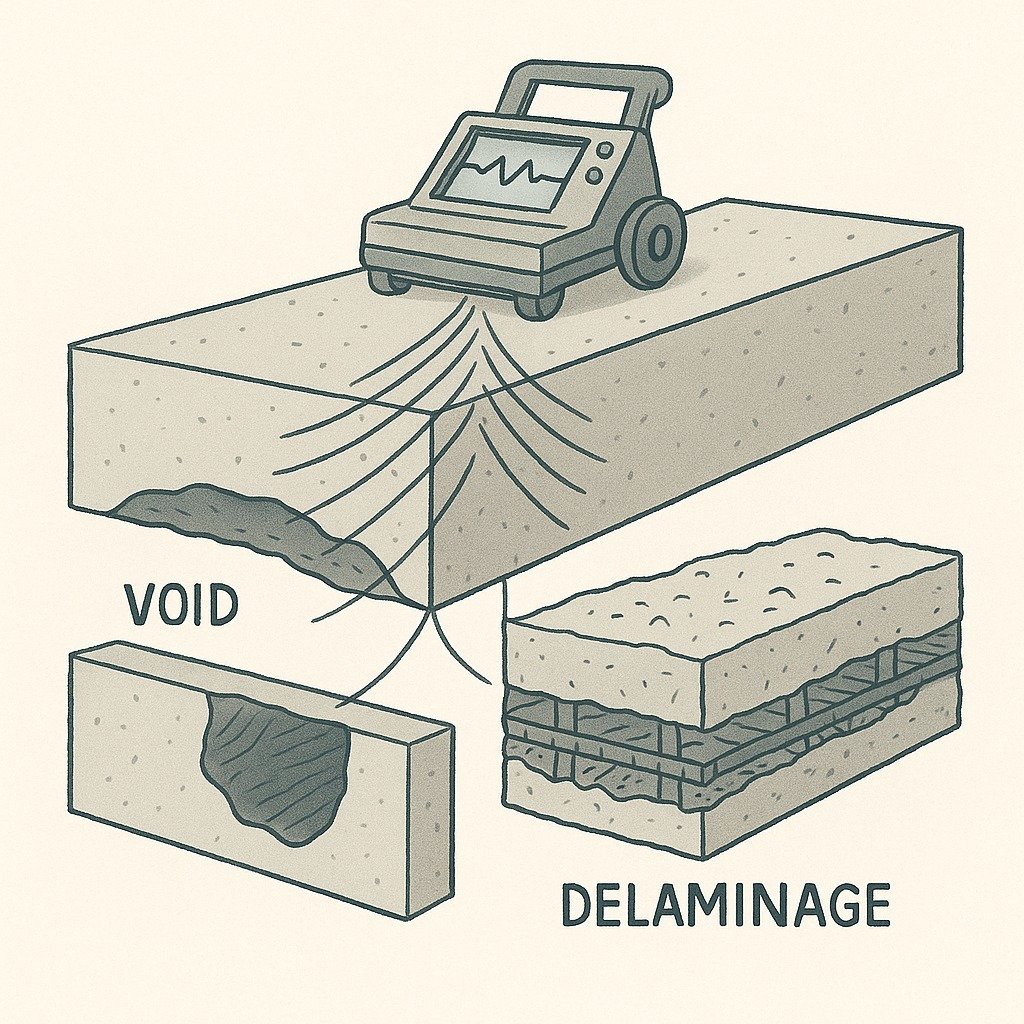

Au-delà de la simple localisation d’objets, le GPR est un outil de diagnostic pathologique puissant. Il excelle dans la détection d’anomalies qui, bien qu’invisibles en surface, peuvent indiquer des dégradations structurelles sérieuses :

- Vides et nids de gravier : Ces défauts de mise en œuvre, qui se traduisent par une absence de béton, créent une interface béton/air très réfléchissante pour les ondes radar. Le GPR les identifie comme des anomalies claires, permettant de cartographier les zones de faible compacité.

- Délaminage : Cette pathologie, souvent liée à la corrosion des armatures, correspond à une séparation du béton en couches. Le GPR peut détecter la fine couche d’air ou d’eau créée par ce décollement, bien avant que des signes extérieurs comme des éclatements ne soient visibles.

Des études de cas ont montré que le GPR permet d’identifier des vides critiques sous des dalles industrielles ou des tabliers de pont, prévenant ainsi des effondrements et guidant les travaux de réparation par injection.

Vérification « As-Built » et Contrôle Qualité : Confronter le Réel aux Plans

Dans le cadre de la réhabilitation, les plans d’origine sont souvent une source d’incertitude. Le GPR permet de dépasser cette limite en établissant une cartographie fidèle de la structure « telle que construite » (as-built). Cette vérification est cruciale pour :

- Mesurer l’épaisseur d’une dalle ou d’un voile : Le GPR peut déterminer l’épaisseur d’un élément en béton depuis une seule face accessible, en identifiant la réflexion de l’interface entre le béton et le matériau sous-jacent (ou l’air).

- Cartographier l’enrobage réel des armatures : La distance entre la surface du béton et la première nappe d’armatures est un paramètre clé de la durabilité. Un enrobage insuffisant accélère les risques de corrosion. Le GPR permet de le mesurer sur de grandes surfaces et de détecter les zones non conformes.

Le GPR ne se contente donc pas de trouver des obstacles. Il fournit les données géométriques réelles et précises indispensables aux bureaux d’études pour recalculer la capacité portante d’une structure, dimensionner correctement les renforcements et garantir la conformité du projet de réhabilitation. Il transforme l’incertitude en données fiables, créant un véritable « jumeau numérique » de l’existant.

III. La Méthodologie Ferdetec : L’Alliance de la Technologie et de l’Expertise

La performance d’un diagnostic GPR ne repose pas uniquement sur la qualité de l’équipement, mais sur une méthodologie rigoureuse qui combine plusieurs technologies et s’appuie sur une expertise humaine pointue. Chez Ferdetec, nous avons développé un processus éprouvé pour garantir des résultats fiables et exploitables.

Une Approche Multi-Techniques : GPR et Ferroscan, la Combinaison Gagnante

Si le GPR offre une vision d’ensemble inégalée, il est parfois nécessaire de l’associer à une autre technologie de CND pour affiner le diagnostic : le Ferroscan, également connu sous le nom de pachomètre. Basé sur le principe de l’induction par courants de Foucault, le Ferroscan est spécialisé dans la détection des objets métalliques proches de la surface.

Ces deux technologies ne sont pas redondantes mais parfaitement complémentaires. Le GPR, avec ses capacités de pénétration profondes (jusqu’à 60-80 cm avec nos équipements Proceq et GSSI), permet de cartographier la géométrie globale de la structure, y compris les nappes d’armatures profondes et les objets non métalliques. Le Ferroscan, quant à lui, excelle dans la mesure précise de l’enrobage et l’estimation du diamètre des barres de la première nappe, là où sa précision est optimale.

Cette approche combinée est la marque d’une ingénierie rigoureuse. Elle constitue une stratégie de validation croisée qui augmente considérablement la fiabilité du diagnostic. Nos experts utilisent le GPR pour obtenir une cartographie complète et identifier les zones critiques, puis déploient le Ferroscan de manière ciblée pour « zoomer » sur ces points et obtenir des données quantitatives précises. Ces données peuvent ensuite être utilisées pour calibrer plus finement les résultats du GPR, maximisant ainsi la précision globale tout en optimisant le temps passé sur site.

Un Processus de Diagnostic Rigoureux : De l’Analyse à la Recommandation

Notre intervention suit un processus structuré en quatre phases clés pour garantir un diagnostic complet et fiable.

- Phase 1 – Analyse Préliminaire : Avant toute intervention sur site, nos ingénieurs procèdent à une étude documentaire approfondie (plans, notes de calcul, rapports antérieurs) et réalisent une inspection visuelle de l’ouvrage. Cette étape permet d’identifier les pathologies apparentes (fissures, épaufrures, efflorescences) et de définir une stratégie d’investigation ciblée.

- Phase 2 – Auscultation Non Destructive (CND) : C’est le cœur de notre intervention sur le terrain. Nous déployons nos équipements de pointe, notamment les géoradars Proceq GP8000/GP8800 et GSSI StructureScan Mini XT, pour réaliser les balayages nécessaires. Ces outils permettent une acquisition rapide des données et une première analyse directement sur site.

- Phase 3 – Calibrage et Validation : Pour les diagnostics exigeant une précision absolue, notamment dans le cadre de calculs de capacité portante, les données CND sont corrélées avec des sondages destructifs (SD). Ces sondages, réalisés de manière très ciblée pour minimiser l’impact sur la structure, consistent généralement en un ou plusieurs carottages. L’analyse en laboratoire des carottes permet de mesurer directement la résistance à la compression du béton et de calibrer avec une exactitude maximale les données du GPR.

- Phase 4 – Analyse et Rapport : De retour au bureau, nos ingénieurs compilent et analysent l’ensemble des données (visuelles, CND, SD). Cette synthèse permet de poser un diagnostic complet, d’identifier les causes profondes des pathologies observées et de formuler des préconisations claires et argumentées pour les travaux de réparation ou de renforcement nécessaires.

IV. Les Limites du GPR : Une Transparence Essentielle pour un Diagnostic Fiable

Aucune technologie n’est universelle. Connaître les limites du GPR est une preuve d’expertise et une condition essentielle pour garantir la fiabilité d’un diagnostic. Chez Ferdetec, nous communiquons en toute transparence sur ces contraintes et mettons en œuvre des stratégies pour les surmonter.

L’Effet d’Écran du Ferraillage Dense

Les armatures en acier, étant d’excellents réflecteurs, peuvent créer un « effet d’écran ». Dans les zones où le ferraillage est très dense (mailles serrées) ou disposé sur plusieurs nappes très rapprochées, la première couche d’acier peut réfléchir la quasi-totalité de l’énergie des ondes radar. Cela masque les éléments situés plus en profondeur, rendant leur détection difficile, voire impossible.

Pour contourner cette limitation, l’expertise de l’opérateur est primordiale. L’utilisation de technologies avancées comme le SFCW, qui offre une meilleure dynamique de signal, et de techniques comme la polarisation croisée (rotation de l’antenne pour orienter les ondes entre les barres) permettent d’améliorer la pénétration du signal. L’analyse fine de signaux faibles ou bruités par un ingénieur expérimenté peut également révéler la présence d’objets masqués.

L’Influence des Milieux Conducteurs

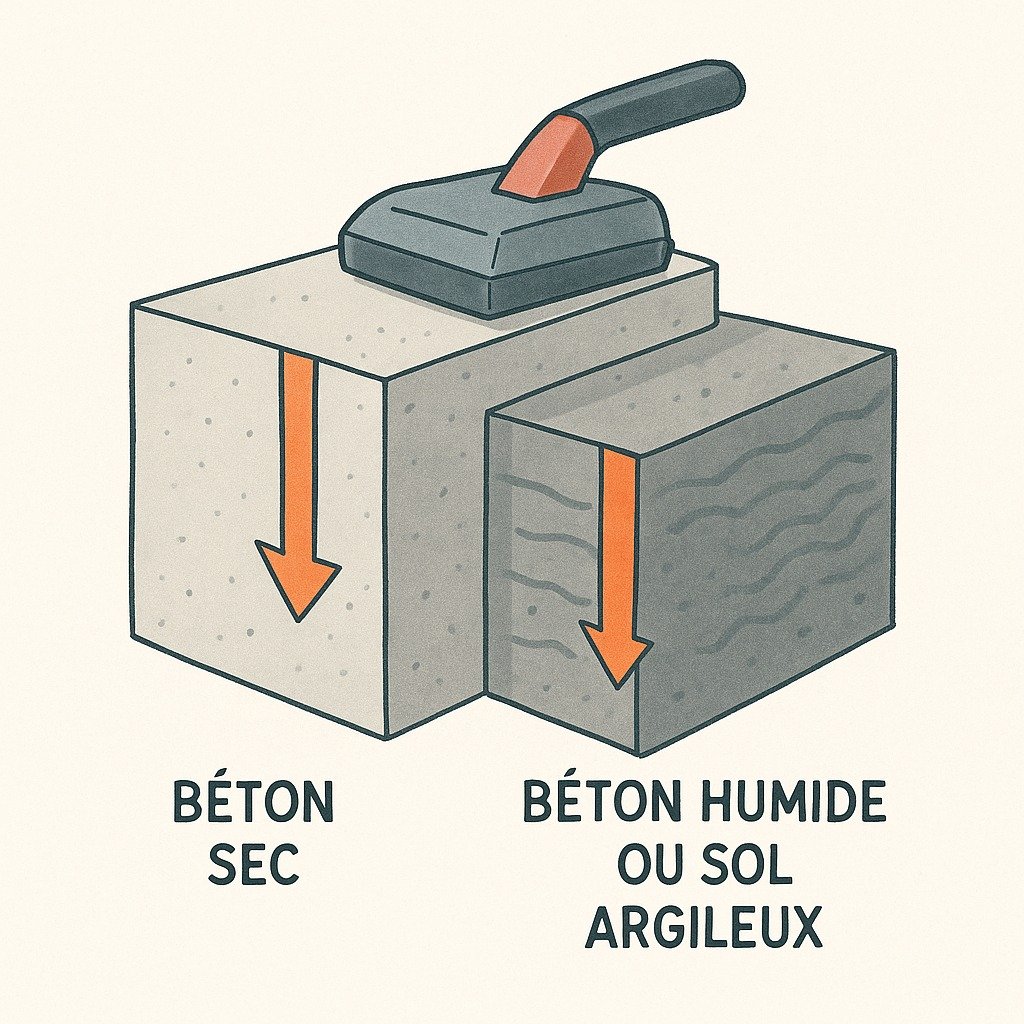

La performance du GPR est directement liée à la conductivité électrique du milieu traversé. Les ondes électromagnétiques sont rapidement absorbées et atténuées dans les matériaux à forte conductivité, ce qui réduit drastiquement la profondeur de pénétration. C’est notamment le cas pour :

- Le béton très humide ou saturé en eau : L’eau augmente significativement la conductivité du béton, rendant l’auscultation difficile.

- Les sols argileux : L’argile, en raison de sa composition et de sa capacité à retenir l’eau, est un milieu très conducteur qui limite fortement l’efficacité du GPR pour les investigations de fondations.

Dans de telles conditions, il est crucial d’évaluer la faisabilité de l’auscultation et, si nécessaire, de la coupler à d’autres méthodes d’investigation.

L’Interprétation : La Clé d’un Diagnostic Réussi

Les limites technologiques soulignent un point fondamental : l’outil ne fait pas l’expert. Un radargramme est un ensemble de données complexes dont l’interprétation est loin d’être intuitive pour un novice. Un signal peut être ambigu, une hyperbole peut être déformée, et de multiples réflexions peuvent créer des « fantômes » dans l’image.

La véritable valeur ajoutée de Ferdetec réside dans la compétence de ses ingénieurs. Un expert sait reconnaître les conditions limitantes d’un site, ajuster les paramètres de l’équipement en conséquence, choisir la bonne combinaison d’outils (GPR, Ferroscan, etc.) et, surtout, interpréter correctement un signal faible ou complexe pour en extraire une information fiable. La principale limite pour un non-expert est l’interprétation ; pour Ferdetec, c’est là que notre expertise fait toute la différence. Nous ne vendons pas un simple passage de radar, mais la garantie d’un diagnostic fiable, même dans les conditions les plus difficiles.